알루미늄판 표면의 흑점 요인

알루미늄 공장이나 적용 과정에서 때로는 상황 위의 알루미늄 시트에 상황이 있습니다. 이 상황은 어떻습니까?

첫 번째는 알루미늄 시트 재료이며 알루미늄 제조업체는 0.5mm 두께의 LF21 알루미늄 시트 가공으로 만들어진 알루미늄 시트를 생산합니다. 이 유형의 알루미늄 시트는 모양이 유사한 다양한 동일한 재료를 가지고 있으며 부품의 처리와 함께 동일한 기간 동안 유사한 모양의 부품을 가공하는 등의 실패가 나타나지 않았습니다. 그리고 이것은 불량으로 인한 원자재 불량이 아닙니다. 그런 다음 일반 공정의 은색 라인 덮개에 있는 가공 기술에 있습니다. 기계 플러스 조각 – 전처리 – 아연 도금 – 아연 전기 도금 – 구리 전기 도금 – 은 전기 도금 – 페인트 – 딥 823 – 보관.

알루미늄 도금 공정에서 우선 생산 공정의 특정 부분이 변경되어 불량으로 이어질 수 있습니다. 그러나 설문조사에 따르면 생산 조건은 어떠한 상황에도 변화가 없었고, 동일한 기간 동안 유사한 부품을 처리해도 이러한 불량이 나타나지 않았다. 결과적으로 도금 조건을 변경하는 요인은 제외됩니다. 이전 생산 경험에 따르면 은 도금 변색의 가장 흔한 원인은 은 도금에 대한 황의 영향입니다.

과거에는 부품이 적시에 포장 및 밀봉되지 않은 후 전기도금 공장에서 오랜 시간 동안 은도금 층이 노란색으로 이어졌습니다. 그러나 결함이 있는 부품은 은도금되어 적시에 포장되어 저장을 위해 건조한 용기에 보관됩니다. 이것이 식물의 공기 분위기에 영향을 받지 않는다는 것을 알 수 있습니다. 도색 과정에서 도색 처리의 덮개를 발견하고 수리의 반복 기록이 있습니다. 가장 중요한 이유는 틈새가 막히지 않아 페인트가 미스트 안으로 들어가고 은도금 표면에 부착되어 지워지지 않기 때문입니다. 이러한 실패의 발생을 방지하기 위해 처리 과정에서 3M 테이프를 사용하여 밀봉하여 페인트 안개를 방지하는 것이 좋습니다.

이 배제 방법을 통해 우리는 문제의 근본을 발견하고 숨겨진 위험의 재발을 제거하기위한 조치를 즉시 취하여 알루미늄 시트의 표면을 새로운 공장 비율로 크게 개선 한 것처럼 밝게 만듭니다.

관련된 제품

2A11 알루미늄 플레이트

2A11 알루미늄 합금은 가장 초기의 경질 알루미늄으로 일반적으로 표준 경질 알루미늄이라고 하며 중간 강도입니다. 어닐링, 담금질 및 고온 상태에서 가소성이 우수합니다.

관련된 블로그

PS 플레이트 제작용 알루미늄 시트

7075 알루미늄 시트의 일반적인 용도

자동차 알루미늄 시트의 시장 분석

자동차 산업의 발전과 응용은 에너지, 환경 보호 및 안전의 세 가지 문제와 밀접한 관련이 있습니다. 사회 발전과 현대화의 상징으로 사회의 발전과 번영을 가져왔지만

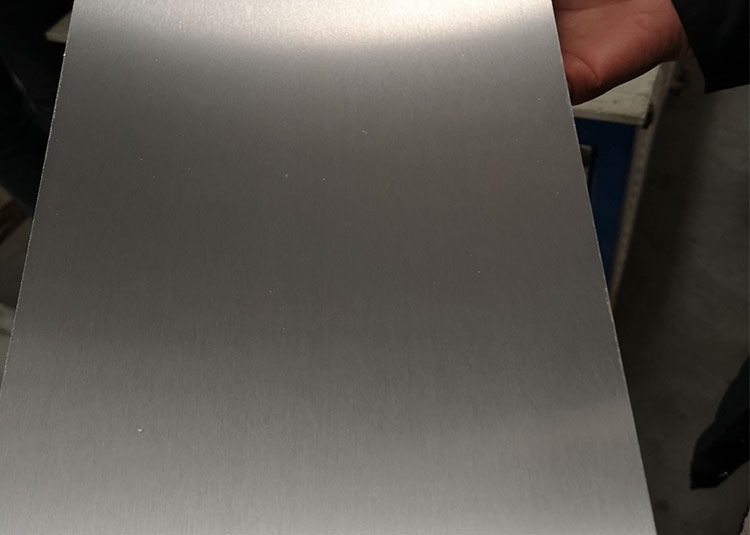

브러시 알루미늄 시트의 원료는 무엇입니까

과학 기술의 수준이 향상됨에 따라 많은 새로운 재료와 새로운 공정이 발명되고 사용되었습니다. 브러시드 기술은 최근에야 나타나기 시작한 새로운 공정 방법입니다. 이 새로운 기술은

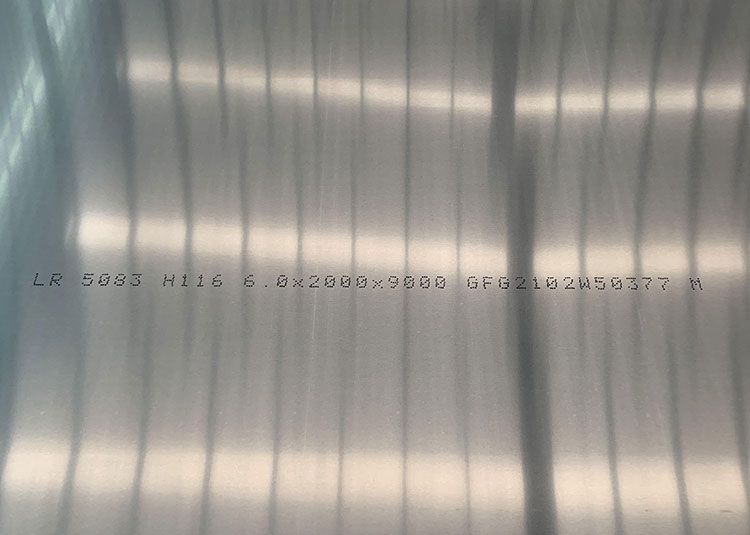

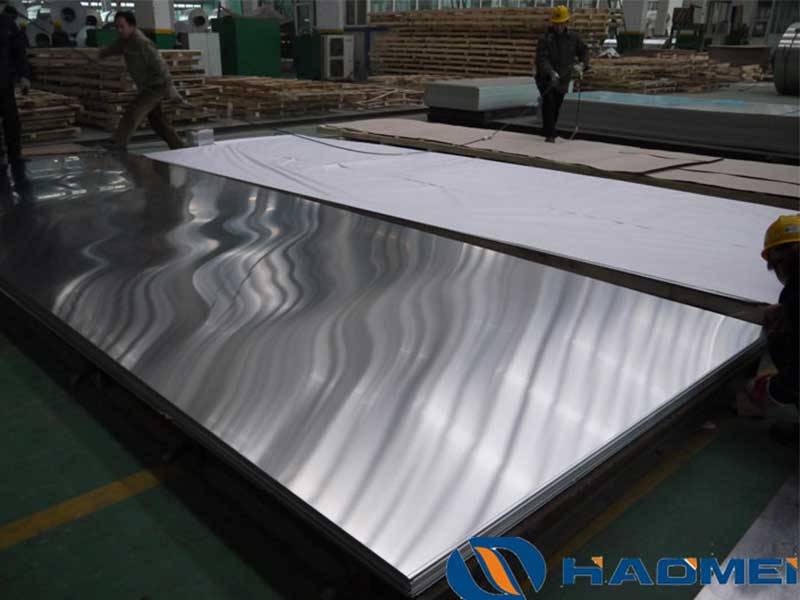

5083 H116 해양 알루미늄 플레이트

5083 H116 해양 알루미늄 판은 내식성이 우수하고 기계적 특성이 우수한 고품질 알루미늄 합금 소재로 조선 산업에 널리 사용됩니다.