Causes des défauts communs dans les bobines en aluminium enduit de rouleau: un aperçu technique unique

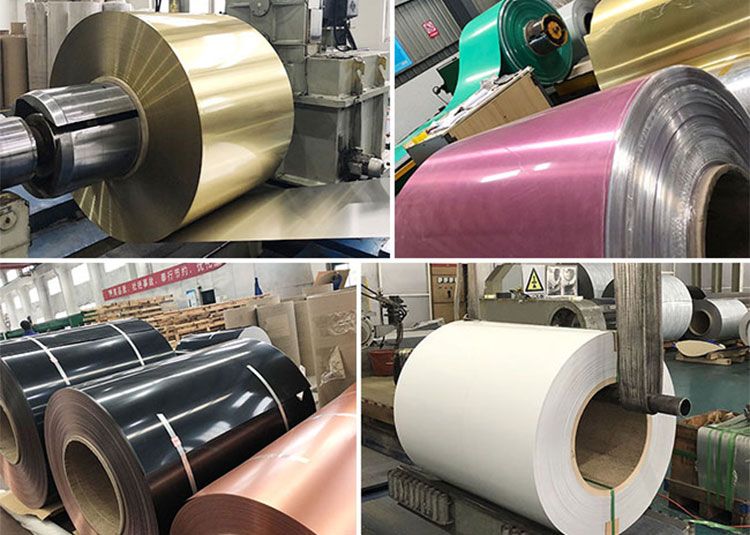

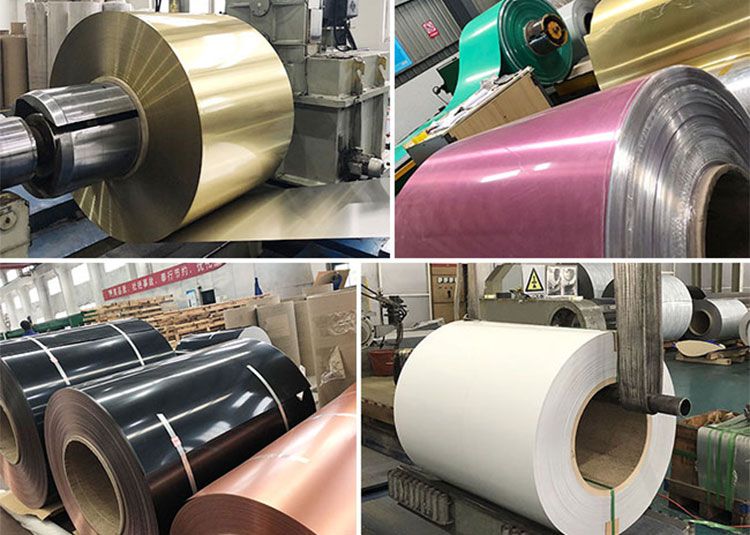

Les bobines en aluminium enduit de rouleau sont devenues l'épine dorsale de nombreuses industries - de la construction à l'automobile - grâce à leur apparence exceptionnelle, leur durabilité et leur résistance à la corrosion. Cependant, même les bobines en aluminium les plus élevées peuvent développer des défauts pendant le processus de revêtement en rouleau, compromettant leurs performances et leur valeur esthétique. Les causes de ces défauts courants d'un point de vue métallurgique et d'ingénierie de processus distinctif peuvent aider les fabricants et les utilisateurs finaux à assurer une qualité de bobine supérieure.

Revêtement en rouleau: une brève amorce

Le revêtement de rouleau consiste à appliquer une couche uniforme de revêtement protecteur ou décoratif sur des feuilles d'aluminium qui sont ensuite formées en bobines. Contrairement au revêtement en aérosol ou en trempette, le revêtement de rouleau assure une épaisseur et un gaspillage de matériau minimal, mais son succès dépend de plusieurs paramètres étroitement contrôlés.

1. Contamination de surface: la barrière invisible

Sous un angle technique, ces contaminants perturbent la dynamique de mouillage, altérant l'adhésion du revêtement. L'adhésion incohérente se manifeste comme la délaminage, les trous d'épingle ou les cloques pendant le service. Les techniques avancées de caractérisation de surface comme XPS (spectroscopie photoélectronique à rayons X) révèlent souvent ces nano-contaminants que l'inspection visuelle moyenne manque.

2. Profils de température inégaux pendant le revêtement

Les étapes d'application et de durcissement du rouleau impliquent des zones de température soigneusement réglées. Une cause de défauts essentiellement critique est des gradients de température subtils à travers la largeur de la bobine ou sur sa longueur, en raison d'un désalignement des rouleaux ou d'une inefficacité du four.

L'inhomogénéité thermique conduit à des différences localisées dans la réticulation du polymère dans le revêtement, entraînant un brillant inégal ou une dureté variable. D'un point de vue de la science du matériel, cet impact négatif survient parce que la cinétique de polymérisation de la chaîne dans les revêtements dépend de la température - les écarts de la lumière peuvent déplacer les degrés de durcissement, déclenchant des incohérences.

3. Viscosité inappropriée du revêtement en raison de facteurs environnementaux

Une autre cause de défaut nuancée est l'altération de la viscosité du revêtement entraînée par l'humidité ambiante ou les variations de température dans l'installation de fabrication. Un facteur souvent non qualifié est la dynamique d'évaporation du solvant influencé par les conditions atmosphériques avant l'application conduisant à une épaisseur de film fluctuante.

D'un point de vue rhéologique, même la variance de la viscosité mineure modifie le débit et le comportement de mise à niveau du revêtement lors du passage des rouleaux de pincement, augmentant les chances de stries, les effets de la «peau d'orange» ou l'épaisseur. L'optimisation du contrôle de l'environnement des installations est donc essentielle pour la cohérence.

4. défauts mécaniques induits par des conditions de rouleau

L'état des rouleaux, y compris la finition de surface et la dureté, joue un rôle pivot mais parfois négligé. Les microscrattes ou l'usure des rouleaux introduisent des impuretés mécaniques sur la bobine avant et après le revêtement.

Lorsque vous roulez à travers des rouleaux imparfaits, la contrainte mécanique localisée s'amplifie dans la couche de revêtement provoquant des micro-cracks ou des pelures de bord. Techniquement, ces contraintes peuvent également interagir négativement avec des souches inhérentes au substrat en aluminium, réduisant l'adhésion globale au revêtement et frappant les limites de résistance à la traction.

5. Erreurs de transfert d'agent en silicone ou en libération

Les huiles en silicone ou autres agents de libération facilitent généralement le refroidissement ou la manipulation de la bobine. Du point de vue de l'ingénierie presque paradoxal, une accumulation incorrecte ou des résidus de ces agents peut entraîner un transfert d'hydrocarbures à la surface de l'aluminium, altérant l'interface du revêtement.

Reconnaître et contrôler précisément l'application ou l'élimination des composés de libération avant le revêtement est essentiel - sinon les défauts «des poissons» et les vides du revêtement surviennent.