La feuille d'aluminium noir est un produit en aluminium enduit où une finition noire mince et durable est appliquée au substrat en aluminium pour combiner la résistance légère, de résistance et de corrosion du métal avec les avantages esthétiques et fonctionnels d'une surface noire.

Fonctions et avantages

- Finition esthétique: aspect uniforme et noir profond adapté aux façades architecturales, à la décoration intérieure, à la signalisation et aux biens de consommation.

- Résistance à la corrosion: le revêtement protecteur (comme le PVDF, le polyester, les revêtements anodisés ou en poudre) améliore la résistance dans les environnements extérieurs et humides.

- Contrôle de réflectivité: la surface noire absorbe la lumière et réduit l'éblouissement ou, avec les finitions mates, les reflets des contrôles - usinant dans les boîtiers d'affichage et l'équipement de scène.

- Résistance aux UV: les revêtements de haute qualité (par exemple, le PVDF) offrent des couleurs à long terme et une rétention brillante sous exposition au soleil.

- Durabilité météorologique: les revêtements protègent contre le crayon, la décoloration et la dégradation de l'environnement.

- FORMABILITÉ ET FABRICATION: Le noyau en aluminium reste léger et réalisable - peut être coupé, plié, plié et rejoint à l'aide de processus communs de travail des métaux.

- Propriétés thermiques et électriques: conserve la conductivité thermique et les caractéristiques électriques de l'aluminium (la couche de revêtement est non conductrice et mince).

- Force légère: idéal où la réduction du poids est importante tout en maintenant l'intégrité structurelle.

Applications typiques

- Architecture et construction

- Revêtement extérieur et murs de rideau

- Soffits, fascias, auvents, persiennes

- Panneaux décoratifs et revêtement mural intérieur

- Transport

- Corps de véhicule et garniture pour l'automobile, le rail, les applications marines

- Panneaux intérieurs et boîtiers d'équipement

- Signalisation et affichage

- Signes extérieurs, panneaux, Lightbox (avec des considérations de rétro-éclairage)

- Panneaux d'exposition et expositions de point de vente

- Électronique et appareils grand public

- Coulots, lunettes et garnitures décoratives pour téléviseurs, moniteurs, réfrigérateurs, fours

- Meubles et accessoires

- Visages d'armoires, étagères, meubles en métal décoratif

- Équipement industriel

- Enclos, panneaux de commande, panneaux acoustiques (avec revêtements appropriés)

- Aérospatial et défense (sélectionnez les notes / revêtements rencontrant des spécifications strictes)

- Équipement photographique / scène

- Supports, boîtiers et fond (finitions noires mates)

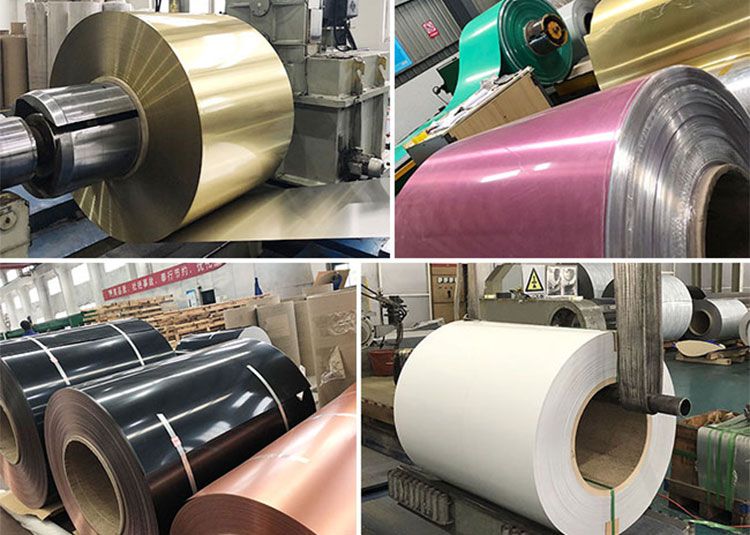

Options de traitement de surface pour les finitions noires

- Revêtement PVDF (fluorure de polyvinylidène): excellente résistance aux UV, rétention des couleurs, inétervabilité. Généralement le système de 2 coco-coat ou 3 avec amorce et couche de finition.

- Peinture en polyester: variété économique, bonne couleur; Résistance aux UV / intempéries inférieure à celle du PVDF.

- Anodisation + colorant noir: finition durable et intégrale avec une bonne résistance à l'abrasion; Le colorant peut s'estomper par rapport au PVDF.

- Revêtement en poudre: finition épaisse et durable avec bonne résistance mécanique; Les performances dépendent du type de résine (époxy, polyester ou hybride).

- Peinture électrostatique: Common pour les appareils électroménagers et les pièces intérieures.

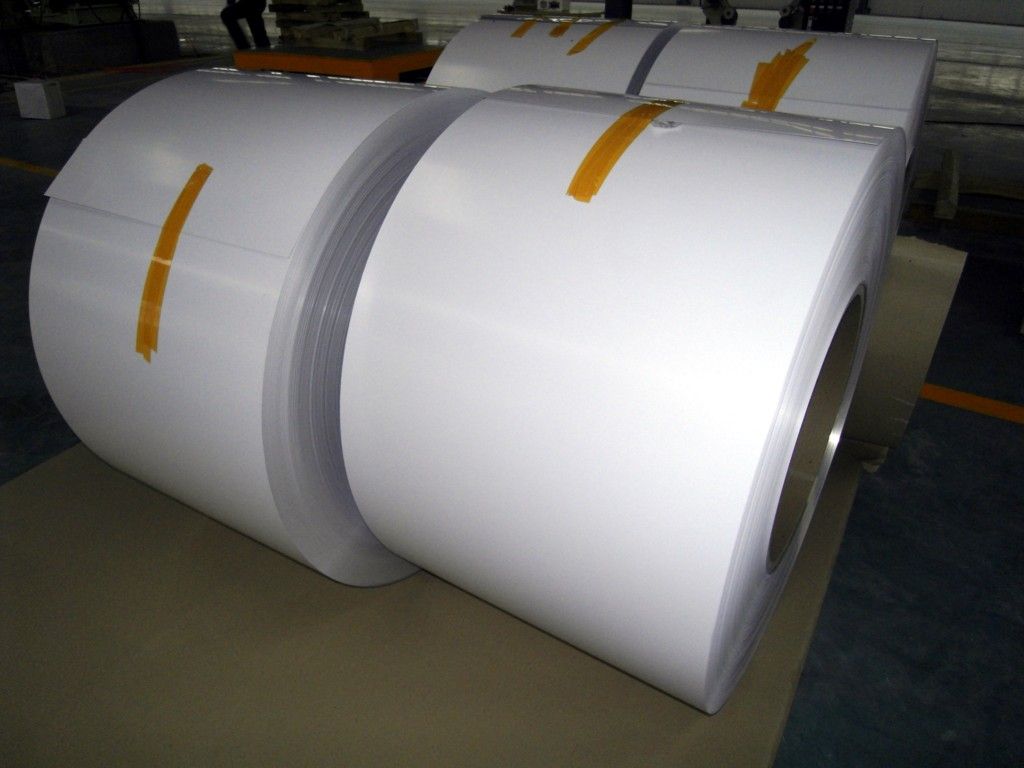

- Aluminium pré-peint (enduit de bobine): production à volume élevé, finition cohérente; utilise souvent des couches de toppose en PVDF ou en polyester.

- Revêtements à haute construction et topcoats anti-graffitis: pour les environnements sujets aux vandales.

Paramètres et données techniques

Vous trouverez ci-dessous des paramètres techniques communs pour les feuilles d'aluminium noir. Les valeurs spécifiques dépendent de l'alliage, du tempérament, du système de revêtement et du fabricant.

| Paramètre | Valeurs / notes typiques |

|---|---|

| Alliages de matériau de base | 1050, 1100, 3105, 3003, 5005, 5052, 6061 (la sélection du substrat dépend de la résistance, de la formabilité, de la résistance à la corrosion) |

| Plage d'épaisseur (substrat) | 0,2 mm - 6,0 mm (feuilles revêtues de 0,3 à 2,0 mm) |

| Bobine / largeur de feuille | 600 mm - 1600 mm (largeurs personnalisées disponibles) |

| Épaisseur de revêtement (film sec) | Polyester: 15–25 μm; PVDF: 25–45 μm; Tobe à poudre: 40–120 μm; Anodisation: 5–25 μm |

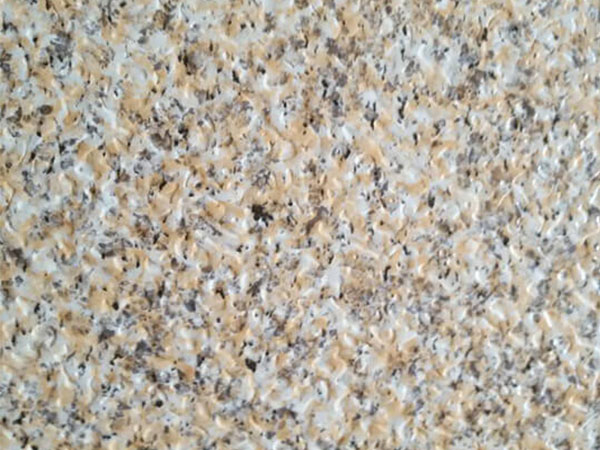

| Finition de surface | Brillant, semi-brillant, mat, texturé (comme stuc, effet en pierre) |

| Tolérance aux couleurs | ΔE ≤ 2–3 (mesuré par ASTM ou méthodes ISO pour les revêtements de niveau supérieur) |

| Adhésion | Adhésion croisée ≥ ISO 2409 0–1 ou ASTM D3359 4–5b (varie selon le système) |

| Résistance au pulvérisation saline | Polyester: jusqu'à 500 h de bord de bord. PVDF: 1000–2000 h (par ASTM B117 ou ISO 9227) |

| Résistance à l'humidité | Par ASTM D2247 / ISO 6270 - le PVDF montre des résultats supérieurs |

| Rétention de brise | Mesuré après une exposition aux UV de 1000-2000 h; Le PVDF conserve> 70–80% |

| Rayure et dureté | Dureté crayon ou konig: dépend du revêtement (poudre> revêtements liquides en général) |

| Formabilité | Le rayon de courbure dépend de l'alliage / du tempérament du substrat et du revêtement; minimum typique r = 1–3t (t = épaisseur) avec un outil approprié |

| Performance d'incendie | L'aluminium est non incombustible; Les revêtements doivent respecter les codes d'incendie locaux (par exemple, en 13501 pour l'Europe) |

| Extension thermique | α ≈ 23–24 x10 ^ -6 / ° C (substrat en aluminium) |

| Poids | 2,70 g / cm3 (aluminium) - env. 2,7 kg / m2 par mm d'épaisseur (substrat uniquement) |

Composition chimique en alliage et propriétés

Les alliages communs utilisés comme substrats pour les feuilles en aluminium noir revêtu comprennent 1050/1100 (commercialement pure), 3003/3105 et 5005. Le tableau ci-dessous montre des compositions chimiques typiques et des propriétés générales.

| Alliage | Éléments d'alliage principal | Composition chimique typique (WT%) | Propriétés typiques |

|---|---|---|---|

| 1050/1100 | Al (≥99,0%) | Si - | Excellente formabilité, haute résistance à la corrosion, faible résistance |

| 3003/3105 | MN (~ 1,0%) | Mn 1,0–1,5, Si ≤ 0,6, Fe ≤ 0,7, Cu ≤ 0,1, mg ≤ 0,05 | Bonne formabilité, résistance modérée, largement utilisée pour le revêtement de bobine |

| 5005 | Mg (~ 0,7–1,1%) | Mg 0,7–1,1, Si ≤ 0,4, Fe ≤ 0,7 | Bonne résistance à la corrosion, couramment utilisée pour les applications architecturales |

| 5052 | Mg (~ 2,2%) | Mg 2,2–2,8, CR 0,15–0,35, Fe ≤ 0,4, Si ≤ 0,25 | Plus grande résistance, excellente résistance à la corrosion (environnements marins) |

| 6061 | Mg & si | Mg 0,8–1,2, SI 0,4–0,8, 0,15–0,4, CR 0,04–0,35 | Thermiquement, résistance plus élevée, bonne machinabilité (utilisée où les propriétés mécaniques plus élevées sont nécessaires) |

Remarque: Les limites chimiques réelles se réfèrent aux normes pertinentes (par exemple, ASTM B209, EN 573). Vérifiez les fiches techniques du fournisseur pour les compositions exactes.

Tempér (Tempers) et Propriétés mécaniques

Le tempérament en alliage affecte la formabilité et la résistance. Tempères typiques utilisés pour les feuilles enduites:

| Alliage | Tempères communs | Résistance à la traction typique (MPA) | Force d'élasticité typique (0,2% RP0.2) (MPA) | Allongement (%) |

|---|---|---|---|---|

| 1050/1100 | O (recuit) | 40–70 | 15–40 | 30–45 |

| 3003/3105 | H14, H16, H22, O | 70–150 | 60–130 | 10–35 |

| 5005 | H14, H16 | 100–170 | 70–150 | 8-20 |

| 5052 | H32, H34, H111 | 150–290 | 90–240 | 5-18 |

| 6061 | T6, T4 | 240–310 | 120–275 | 8-17 |

Notes:

- H1X / H2X indique des températures durcies à la souche avec des degrés variables; H14 est quart durs, H16 à moitié dur, H24 etc.

- O = recuit (formabilité maximale).

- T Les températures indiquent un traitement thermique; Utiliser avec prudence pour le revêtement de bobine car certains tempéraments affectent l'adhésion et la formation du revêtement.

Normes de mise en œuvre et méthodes de test

Les fabricants et les spécificateurs se réfèrent généralement aux normes suivantes pour la feuille en aluminium revêtue. La conformité assure des performances prévisibles.

- Normes de matériel et d'alliage

- EN 573 / EN 485 / EN 1396 (Europe)

- ASTM B209 (feuille et assiette en aluminium et en aluminium-allium)

- JIS H4000 (Japon)

- Systèmes de revêtement et de peinture des bobines

- EN 12206 (revêtements peints sur l'acier et l'aluminium)

- AAA 2603/2604/2605 (États-Unis: Classes de performance pour revêtements organiques en aluminium)

- Quicoat (sceau pour l'aluminium pré-peint)

- Tests de surface et d'adhésion

- ASTM D3359 (adhésion, test de bande)

- ISO 2409 (test croisé)

- ASTM D714 (cloques)

- Altération et exposition aux UV

- ASTM G154 (dispositifs de condensation fluorescents UV)

- ASTM G151 / G154; ISO 4892 (altération artificielle)

- ISO 11341, ISO 2810 (altération naturelle)

- Tests de corrosion

- ASTM B117 / ISO 9227 (Salt Spray)

- ISO 6270 (humidité)

- Tests mécaniques

- ASTM E8 / EN 6892 (tests de traction)

- Sécurité incendie et réaction au feu

- EN 13501 (classification des produits de construction)

- Propre de surface et prétraitement

- ISO 16232 / Procédures internes pour les revêtements de conversion chimique (chromate / non chromate)

Manipulation, fabrication et limitations

- Fense et formation: utilisez des outils appropriés, des rayons de matrice et des lubrifiants pour éviter la fissuration du revêtement. Pour les virages serrés, envisagez de se former avant la peinture (formant avant le revêtement) ou sélectionnez les alliages / tempéraments avec une ductilité plus élevée.

- Couper et rejoindre: les attaches mécaniques, les rivetage et les adhésifs sont couramment utilisés. Le soudage est possible (en fonction de l'alliage), mais les revêtements endommagent localement les revêtements - la réduction ou la protection locale de la corrosion peut être nécessaire.

- Protection des bords: les bords coupés exposent l'aluminium nu et peuvent nécessiter des scellants ou des revêtements de bord pour empêcher la corrosion et les interactions galvaniques.

- Réparation de surface: les rayures mineures peuvent être réparables avec des peintures de retouche spécifiquement adaptées au système de revêtement; Des dégâts plus profonds peuvent nécessiter un remplacement du panneau.

- Limites thermiques: Les systèmes de revêtement ont des températures de service maximales (PVDF généralement jusqu'à ~ 150 ° C à court terme; continu inférieur). Vérifiez les lieux techniques du revêtement.

- Exposition chimique: certains revêtements résistent mieux aux acides / alcalis que d'autres - sélectionnez la chimie du revêtement en fonction de l'exposition (environnements industriels, sels marins, produits chimiques).

Guide de sélection - Comment choisir la bonne feuille d'aluminium noir

- Environnement d'application:

- Outdoor / Architectural: alliages 5005/3105 recouverts de PVDF recommandés pour la couleur à long terme et la résistance aux intempéries.

- INTÉRIEUR / LOW-COST: suffisant 3003/3105 enduit de polyester.

- Marine: 5052 avec revêtement approprié ou anodisé pour une résistance à la corrosion supérieure.

- Besoins de formabilité:

- Formation élevée: Choisissez 1xxx (recuit) ou 3xxx en alliages en O Temper ou HETERS Soft H.

- Force structurelle: utilisez la série 5xxx ou 6xxx avec un tempérament approprié.

- Apparence de finition:

- Matte vs gloss: choisissez la formulation de revêtement; Revêtements texturés pour dissimulation de rayures.

- Cohérence des couleurs: assurez-vous que le fournisseur fournit des données ΔE et un contrôle par lots.

- Exigences d'incendie / code:

- Vérifier les codes du bâtiment locaux pour les systèmes de façade; Choisissez des substrats non combustibles et des systèmes de revêtement approuvés.

- Longévité vs coût:

- Le PVDF donne la meilleure longévité et le plus élevé; Le polyester est économique; Les revêtements en poudre offrent une protection mécanique durable.

Exemple de spécification de produit typique (échantillon)

- Substrat: 5005 alliage, température H14

- Épaisseur: 1,0 mm

- Largeur: 1250 mm

- Revêtement: PVDF (Kynar 500 ou Hylar 5000), Système 3-Coat (chromate / prétraitement non chromate + amorce + couche de finition)

- Épaisseur de couche de finition: 25 μm; amorce: 10 μm; DFT total: 35 μm

- Couleur: noir (RAL 9005) - brillant 10% (mat)

- Adhésion: Croix ISO 2409 Classe 0

- Salle Salt: pas de corrosion du substrat après 1000 h (ASTM B117)

- Garantie: Performance de revêtement de façade de 20 ans (sous réserve de limitations environnementales)

Tests et assurance qualité

Le contrôle de la qualité comprend généralement:

- Mesure de l'épaisseur du revêtement (jauges magnétiques / non magnétiques ou courant de tourbillon)

- Tests d'adhésion et de coupe croisée

- Mesure des couleurs et des brillants (spectrophotomètre / compteur brillant)

- Test mécanique du substrat (traction, tests de virage)

- Tests de corrosion / altération par projet Exigences

- Contrôles dimensionnels (épaisseur, largeur, planéité)

- Chèques d'emballage et d'expédition pour éviter les dommages

Considérations environnementales et de durabilité

- Recyclabilité: l'aluminium est très recyclable; L'aluminium revêtu peut être recyclé, bien que la séparation des revêtements organiques améliore la qualité du recyclage. De nombreux recycleurs acceptent l'aluminium peint.

- Cycle de vie: des revêtements durables comme le PVDF réduisent la fréquence de maintenance et de remplacement, abaissant l'impact environnemental du cycle de vie.

- COV et revêtements: les revêtements de bobine modernes et les systèmes de poudre ont de faibles émissions de COV. Recherchez les fournisseurs ayant des certifications environnementales ou le respect des réglementations locales.