Feuille d'aluminium finition miroir 1050 : une surface de réflexion technique

Considérer l'aluminium miroir 1050 comme une couche optique fonctionnelle plutôt que comme une plaque décorative révèle pourquoi cet alliage est devenu un choix par défaut pour les réflecteurs, les guides de lumière et les éléments architecturaux haut de gamme.

Pourquoi l'alliage 1050 reflète différemment

En termes stricts de science des surfaces, un cristal parfait sans défauts de surface ne serait pas un bon miroir pour un usage industriel. Les véritables performances optiques des réflecteurs et des panneaux lumineux reposent sur un modèle soigneusement conçu d'irrégularités et d'épaisseurs de couche contrôlées qui gèrent la réflectance, la diffusion et l'absorption.

Pour l’aluminium miroir 1050, « l’imperfection » est fortement contrôlée :

- La taille et l'orientation des grains après le laminage à froid et le recuit déterminent la manière dont la surface se rend rugueuse pendant le polissage.

- L'épaisseur d'oxyde construite sur la surface de l'aluminium détermine la manière dont la lumière interagit à l'interface.

- Les lignes de roulement résiduelles à l'échelle nanométrique peuvent même être utilisées pour régler la réflectance directionnelle (réflexion anisotrope), ce qui est important dans les luminaires à haute efficacité.

La finition miroir est essentiellement la signature finale et visible de tous ces « défauts » et traitements contrôlés.

Tempérament de l'alliage : comment l'humeur détermine la personnalité du miroir

Le même alliage 1050 peut se comporter comme trois matériaux différents selon son état. Du point de vue de la conception des miroirs, la trempe n’est pas seulement la dureté ; c'est un facteur décisif en termes de formabilité, de retour élastique, de stabilité de surface et même de rétention de brillance à long terme.

Les états courants pour la tôle d'aluminium à finition miroir 1050 comprennent :

O (recuit)

Très doux, excellent emboutissage profond, filage et formage complexe. Idéal pour les réflecteurs de lampes qui nécessitent une courbure profonde et douce.

Le risque : une douceur excessive peut rendre la surface plus sensible aux dommages de manipulation avant la pose.H14 (demi-dur)

Obtenu grâce à un travail à froid contrôlé. Offre un compromis équilibré entre formabilité et rigidité. Convient pour le pliage modéré, le profilage et le lambris où le miroir doit conserver sa planéité sous son propre poids.H18 (plein dur)

Haute résistance dans la gamme de la série 1xxx, formabilité limitée mais excellente pour les panneaux plats, les composites stratifiés ou les applications où une distorsion de forme minimale est requise.

Dans la pratique, les fabricants de finitions miroir optimisent souvent le programme de laminage pour atteindre une trempe spécifique favorable à la qualité du polissage. Si le matériau est roulé trop fort, les microrayures de la finition finale risquent de ne pas être facilement nivelées. Si elle est trop molle, la surface peut avoir une « peau d'orange » lors du formage en raison du grossissement des grains. La trempe choisie est donc un compromis entre qualité optique et comportement mécanique lors du traitement en aval.

Paramètres typiques de la feuille d'aluminium miroir 1050

Bien que chaque usine contrôle sa propre fenêtre de processus, les paramètres techniques typiques peuvent être résumés comme suit :

- Désignation de l'alliage : 1050 (EN AW-1050 / AA 1050)

- Teneur en aluminium : ≥ 99,5 %

- État : O, H12, H14, H18 et états intermédiaires personnalisés

- Plage d'épaisseur : environ 0,2 mm à 3,0 mm (feuilles plus fines possibles sur demande)

- Plage de largeur : jusqu'à environ 1 600 mm, en fonction de la capacité du broyeur

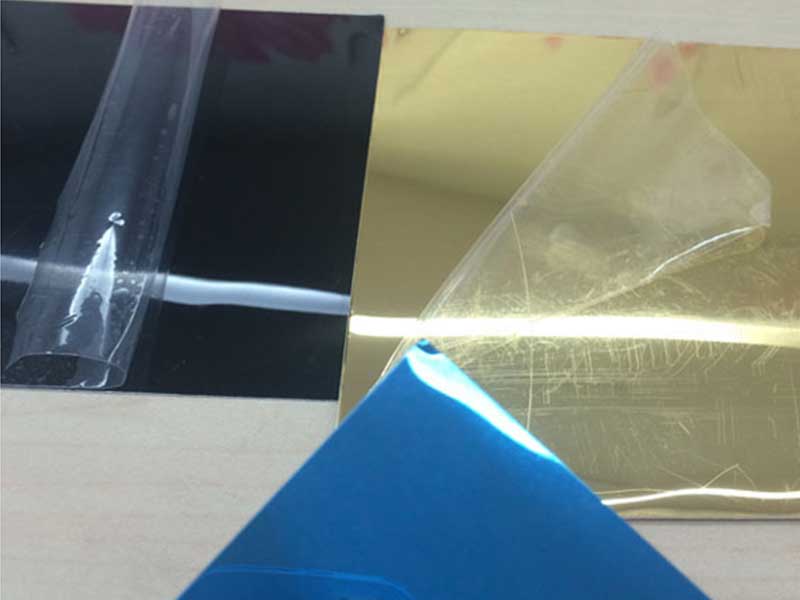

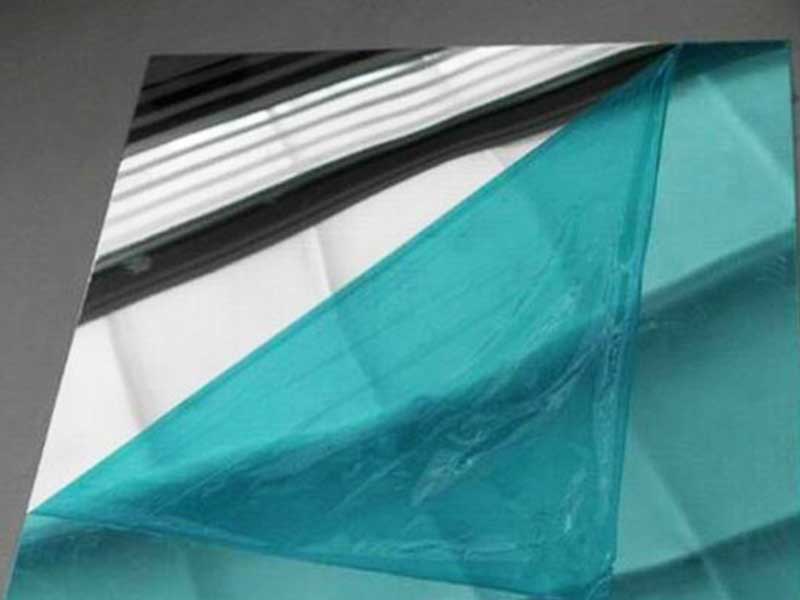

- Finitions des surfaces :

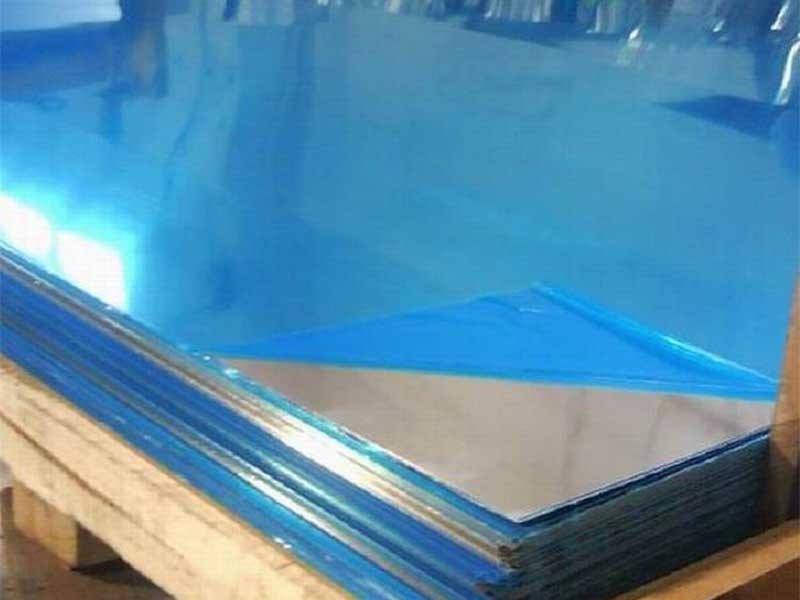

Miroir brillant, super miroir (haute réflectance), miroir brossé, miroir anodisé - Protection des surfaces :

Film protecteur PE (une face ou deux faces), film laser pour applications de découpe laser - Niveaux de réflectivité (typique, spectre visible) :

Luminosité standard : environ 83 à 86 % de réflectance totale

Haute réflexion/super miroir : environ 86 à 90 % de réflectance totale (avec polissage optimisé et/ou couches anodiques)

Ces chiffres interagissent. Une pureté plus élevée et des tolérances d'épaisseur plus strictes soutiennent des qualités optiques plus élevées en gardant la surface plane et les motifs d'interférence dus aux variations d'épaisseur au minimum.

Composition chimique : la pureté encadrée par des limites strictes

Alors que 1050 est souvent simplement décrit comme « 99,5 % d’aluminium », la fraction restante est soigneusement délimitée. Ces éléments mineurs, bien que présents seulement en dixièmes ou centièmes de pour cent, influencent fortement la polissabilité, le comportement à la corrosion et la brillance.

Composition chimique typique de l'alliage 1050 (fraction massique, %) :

| Élément | Et | Fe | Cu | Mn | Mg | Zn | De | Autres (chacun) | Autres (total) | Al |

|---|---|---|---|---|---|---|---|---|---|---|

| Max. | 0,25 | 0,40 | 0,05 | 0,05 | 0,05 | 0,07 | 0,05 | 0,03 | 0,10 | Équilibre |

| Min. | — | — | — | — | — | — | — | — | — | ≥ 99,50 |

Propriétés mécaniques et physiques : ce qui se cache derrière la brillance

La finition miroir ne modifie pas la nature globale de l'alliage 1050. Il reste un aluminium à faible résistance et hautement ductile, adapté aux applications où la formabilité et la réflectance sont plus importantes que la capacité portante structurelle.

Propriétés mécaniques typiques (valeurs de référence, température ambiante) :

- Résistance à la traction : environ 60 à 100 MPa (selon l'état)

- Limite d'élasticité : environ 20 à 80 MPa (selon l'état)

- Allongement (longueur de jauge proportionnelle) : environ 10 à 35 % (plus élevé en température O)

- Module élastique : environ 69 GPa

- Densité : environ 2,71 g/cm³

- Conductivité thermique : environ 220 W/m·K

- Conductivité électrique : environ 60 % IACS ou plus

Du point de vue de la conception des miroirs, le module relativement faible et la ductilité élevée signifient que le support mécanique et la conception du cadre doivent être pris au sérieux pour les réflecteurs de grande surface. Une feuille parfaitement polie peut perdre une grande partie de son avantage optique si elle n'est pas suffisamment renforcée contre les vibrations, les cycles thermiques ou les charges de vent.

Normes de mise en œuvre et conformité technique

Derrière l'élégante surface du miroir se cache un cadre de normes garantissant que chaque bobine et chaque feuille utilise un langage de qualité convenu.

Selon la région et l'application, la tôle d'aluminium à finition miroir 1050 s'aligne généralement sur :

- Normes EN telles que EN 485 (propriétés mécaniques et tolérances des tôles et plaques en alliage d'aluminium corroyé), EN 573 (composition chimique) et EN 13523 dans le cadre des systèmes revêtus.

- Normes ASTM comme ASTM B209 pour les tôles et plaques d'aluminium et d'alliage d'aluminium sur le marché américain.

- Normes ISO relatives aux tolérances dimensionnelles, aux méthodes d'inspection de la qualité des surfaces et aux performances du revêtement anodisé.

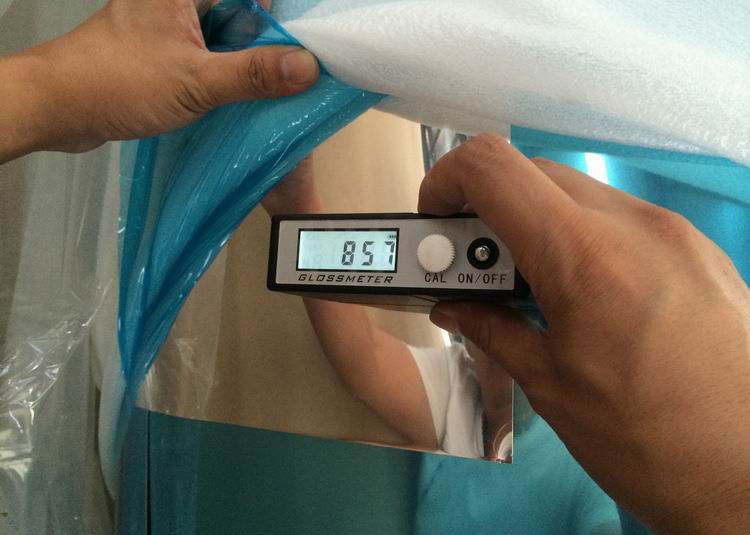

Les fabricants de feuilles de miroirs de qualité optique ajoutent souvent leurs propres critères internes améliorés pour :

- Planéité crête à vallée sur des longueurs définies.

- Ondulation locale et globale (qui affecte significativement le « miroir » apparent en utilisation réelle).

- Mesures de voile et de brillance à l'aide d'une géométrie standardisée (par exemple, brillancemètres à 60° et réflectomètres hémisphériques).

Ces normes internes peuvent être plus strictes que les normes publiques, car la véritable qualité miroir doit satisfaire non seulement aux tolérances industrielles, mais également à la sensibilité visuelle humaine, qui détecte facilement les distorsions subtiles de la surface.

Ingénierie des surfaces : du métal laminé à la couche optique

Le parcours depuis la dalle coulée jusqu’à la feuille de miroir est une séquence d’étapes de formation de la structure. Bien que chaque producteur propose des variantes propriétaires, le chemin général comprend :

- Coulée et homogénéisation, où la structure et la ségrégation des grains sont préparées pour un laminage ultérieur.

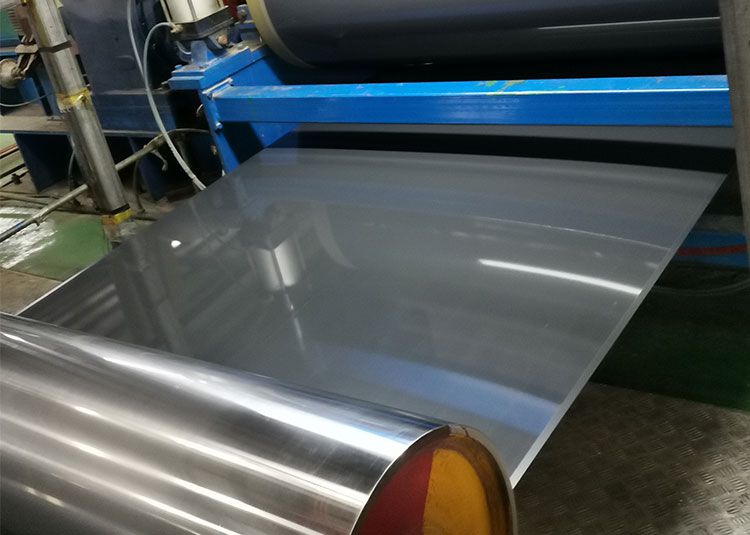

- Laminage à chaud et à froid, qui affinent les épaisseurs et influencent fortement la texture. La texture cristallographique créée lors du laminage affecte la façon dont la surface réagit au polissage.

- Recuit intermédiaire, qui réinitialise ou ajuste la structure du grain pour éviter l'effet peau d'orange et maintenir une formabilité adéquate.

- La finition finale à froid passe sur des rouleaux de précision miroir, qui transfèrent des motifs très brillants sur la surface en aluminium.

- Étapes de polissage chimique ou électrochimique en option pour réduire davantage la micro-rugosité.

- Anodisation facultative, dans laquelle une couche d'oxyde contrôlée est développée pour améliorer la résistance à la corrosion, améliorer la réflectance dans des longueurs d'onde définies ou donner une surface réfléchissante colorée.

Ici, l’idée est que la réflectance du miroir n’est pas seulement un « niveau de polissage ». C'est le résultat d'une interaction délibérée entre la pureté de l'alliage, la texture du laminage, le laminage des couches d'oxyde et la technologie de finition finale. La différence entre l’aluminium brillant ordinaire et la véritable qualité « miroir » ne réside pas dans une simple augmentation du temps de polissage, mais dans une conception de processus soigneusement intégrée.

Performances optiques dans des environnements réels

En application, les ingénieurs se concentrent rarement uniquement sur les chiffres de réflectivité initiaux. La stabilité à long terme compte davantage. Pour l’aluminium 1050 finition miroir, cette stabilité est fortement influencée par :

- Croissance et épaississement naturels de l'oxyde, qui modifient légèrement les propriétés réfléchissantes au fil du temps.

- Contamination des surfaces par la poussière, l'humidité, les produits chimiques et les atmosphères industrielles.

- Usure mécanique due aux cycles de nettoyage.

C'est pourquoi le miroir anodisé 1050 est largement utilisé là où la durée de vie et la nettoyabilité sont essentielles. La couche anodique agit comme un revêtement optique protecteur : plus dure que l'oxyde natif, mieux contrôlée en épaisseur et offrant généralement une réflectance plus stable au fil des années de service.

Dans les luminaires LED, les caissons lumineux et les réflecteurs solaires, la combinaison d'une réflectance initiale élevée, d'une bonne stabilité thermo-optique et d'une masse par mètre carré relativement faible fait de la feuille de miroir 1050 un moyen efficace de contrôler simultanément les trajets lumineux et le comportement thermique.

Comportement à la corrosion : le gardien invisible de la couche réfléchissante

Chimiquement, l’alliage 1050 bénéficie de sa pureté en terme de résistance à la corrosion. Moins de couples galvaniques au sein de la matrice, moins de secondes phases agressives aux joints de grains et un film d'oxyde natif très stable contribuent à :

- Bonne résistance à la corrosion atmosphérique dans la plupart des conditions urbaines et rurales.

- Performances solides dans de nombreux environnements industriels intérieurs lorsqu’ils ne sont pas exposés à des alcalis ou des chlorures sévères.

- Excellente association avec les procédés d'anodisation, où l'oxyde devient plus épais, plus dense et plus résistant à l'abrasion.

Du point de vue du miroir, la corrosion n’est pas seulement une question de perte de matière ; il s'agit de dégradation optique. Les piqûres, même extrêmement superficielles, provoquent une diffusion locale et des défauts visibles. Ainsi, dans des environnements côtiers ou chimiquement agressifs, le miroir anodisé ou revêtu 1050 remplace généralement le miroir nu pour une esthétique et une fonctionnalité optique à long terme.

Formage et fabrication : concevoir avec la lumière et le métal ensemble

Le comportement de formage de la feuille à finition miroir 1050 est souvent discuté uniquement en termes de rayon de courbure et d'aptitude à l'emboutissage. Du point de vue d'un concepteur d'éclairage ou d'un architecte, il existe un deuxième niveau : la façon dont le processus de formation déformera l'image miroir.

Les considérations importantes comprennent :

- Orientation du grain : une flexion parallèle ou transversale à la direction de laminage peut affecter la probabilité de marques de déformation en surface.

- Rayon de courbure : des rayons plus grands aident à préserver l’intégrité de la surface et à éviter les marques de traction visibles du côté tension du virage.

- Soulagement des contraintes après formage : les traitements à basse température peuvent atténuer le retour élastique et la déformation qui perturbent l'alignement optique dans les assemblages complexes.

Pour les réflecteurs de lampes emboutis, le miroir O-temper 1050 fournit souvent le meilleur résultat, permettant des formes complexes sans fissures tout en préservant une surface réfléchissante propre et continue. Pour les panneaux architecturaux plats ou de forme peu profonde, un revenu mi-dur maintient une meilleure résistance à la « mise en conserve d’huile » et à l’ondulation de la surface.

Un miroir fonctionnel, pas seulement une feuille brillante

La feuille d'aluminium à finition miroir 1050 est mieux comprise comme une interface optique soigneusement contrôlée construite sur un substrat en aluminium presque pur. Ses performances réfléchissantes ne sont pas une réflexion esthétique après coup ; c'est une propriété fonctionnelle qui ressort de :

- Teneur élevée en aluminium et niveaux d'impuretés étroitement limités.

- États de trempe précisément réglés qui équilibrent la formabilité avec la rigidité et la stabilité de la surface.

- Étapes intégrées de laminage, de polissage et d’anodisation qui modifient la microtopographie et la structure de l’oxyde.

- Conformité aux normes internationales, affinée par des critères spécifiques au fabricant en matière de brillance, de voile, de planéité et d'intégrité de la surface.

En traitant l'aluminium miroir 1050 comme un matériau de gestion de la lumière plutôt que comme un simple « métal brillant », les concepteurs peuvent mieux choisir la trempe, l'épaisseur, le traitement de surface et les voies de fabrication qui préservent à la fois sa capacité optique et son impact visuel pendant toute la durée de vie du produit.