Qui est plus fort par l'oxydation chimique anodique: la résistance améliorée de l'aluminium exploré

Dans le monde des métaux, l'aluminium est réputé pour ses propriétés légères et sa polyvalence remarquable. Cependant, l'aluminium brut dans son état naturel peut manquer de résistance aux rayures, de protection contre la corrosion et de résistance nécessaire aux applications exigeantes. Entrez l'oxydation chimique anodique - un processus de traitement de surface spécialisé qui améliore considérablement la force et les performances fonctionnelles de l'aluminium.

Oxydation chimique anodique sur l'aluminium: les couches fonctionnelles

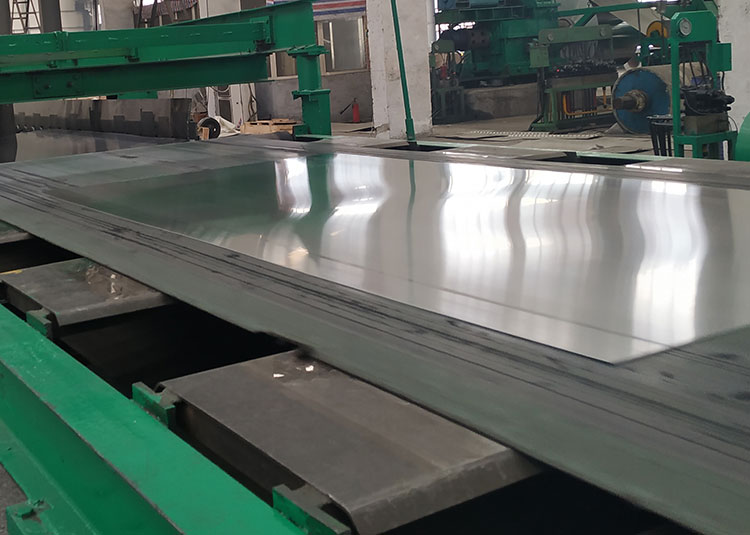

L'oxydation chimique anodique (communément appelée anodisation) est un processus électrochimique qui cultive une couche d'oxyde contrôlée sur des surfaces en aluminium. Contrairement aux revêtements conventionnels, cette couche d'oxyde n'est pas appliquée au sommet de l'aluminium - elle devient une partie intégrante de la surface du métal, fermement liée au substrat en aluminium. L'avantage fonctionnel ici est que la chimie rencontre la structure d'une manière vraiment synergique: cette couche d'oxyde épaissie accorde au métal la dureté améliorée, la résistance à la corrosion et la protection de l'usure.

D'un point de vue technique, l'anodisation utilise un bain électrolytique (généralement sulfurique ou oxalique) et un courant électrique pour oxyder les ions aluminium dans l'oxyde d'aluminium (AL2O3). Cette couche d'oxyde s'élève à 10-25 microns, variant fonctionnellement par paramètres de processus. Surtout, la couche anodisée a une architecture de surface poreuse, qui crée des propriétés adhésives remarquables pour les colorants ou les agents d'étanchéité et produit un double avantage: durabilité protectrice combinée à une polyvalence esthétique.

Comparaison de la force de l'aluminium anodisé vs non traité

En regardant mécaniquement, tandis que l'oxydation anodique transforme spécifiquement la surface de l'aluminium plutôt que la structure centrale du métal, la couche anodisée affecte remarquablement les caractéristiques de résistance globales:

-

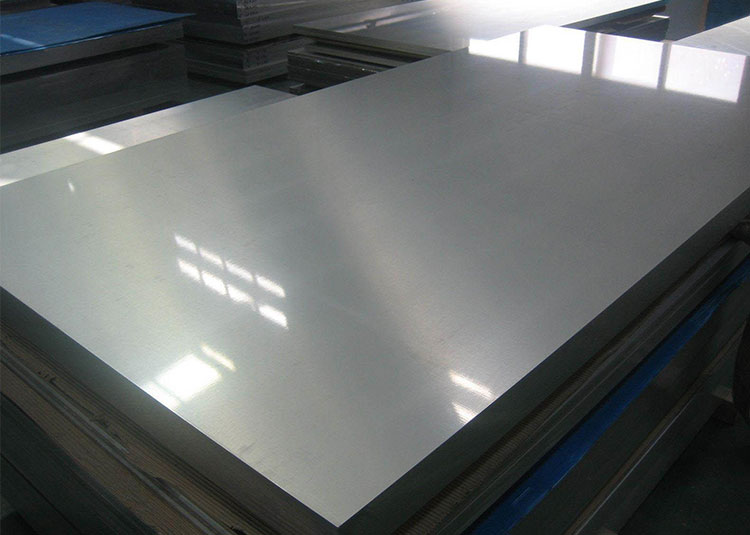

Dureté de surface:En raison de la couche dense d'oxyde d'aluminium, la dureté monte jusqu'à 350 HV (dureté Vickers), contre 20-30 HV pour l'aluminium non traité. Cette dureté rend l'aluminium anodisé près de 10 à 15 fois plus de rayures et de résistants abrasifs ainsi que la résistance à la surface augmentée.

-

Résistance à la corrosion:L'aluminium anodisé résiste manifestement à l'oxydation et à la corrosion galvanique mieux que les variantes non traitées. La couche d'oxyde agit comme un bouclier protecteur qui est chimiquement inerte et isolant électriquement, augmentant considérablement la durée de vie dans des conditions environnementales difficiles.

-

Impact de la force de la fatigue:Bien que l'anodisation protège principalement la surface, elle n'altéra généralement pas la force de fatigue de l'aluminium de base et peut souvent l'améliorer en raison de couches de surface stabilisées qui découragent l'initiation des fissures.

Par conséquent, l'aluminium anodisé, du point de vue des performances de surface, s'avère plus fort et plus durable que le métal nu dans les applications pratiques, en particulier l'usure mécanique et les environnements corrosifs.

Applications tirant parti de la résistance à l'aluminium oxydé anodique

Les forces fonctionnelles gagnées par l'aluminium anodisant ouvrent une spectre d'utilisations industrielles avancées:

-

Composants aérospatiaux:Les pièces en aluminium anodisées résistent aux conditions érosives et aux fluctuations de la température sans compromettre l'efficacité du poids, une aubaine dans les panneaux structurels des avions et les raccords intérieurs.

-

Facades architecturales:Le revêtement en aluminium anodisé illustre la résistance aux intempéries couplée à de riches styles esthétiques trouvés dans les paysages urbains nécessitant à la fois la protection et l'apparence.

-

Électronique grand public:Des boîtiers en aluminium anodisés robustes mais élégants protègent les smartphones et les ordinateurs portables des rayures tout en fournissant une finition supérieure.

-

Pièces automobiles:Les composants et les versions du moteur qui sont confrontés à une usage environnemental sévère bénéficient énormément d'un tel traitement garantissant des performances prolongées.

Un point à emporter distinctif: force au-delà du métal central

Lorsque la tradition examine les métriques de résistance uniquement à partir des propriétés des métaux en vrac, l'oxydation chimique anodique redéfinit la force en soulignant la durabilité du "système de surface" formulée par la transformation chimique-structurelle. Cela crée un métal qui n'est pas simplement fort en tension ou en compression, mais agressivement résilient contre l'impact de surface, les éléments érosifs et l'usure cyclique - les qualités essentielles pour les merveilles d'ingénierie modernes.