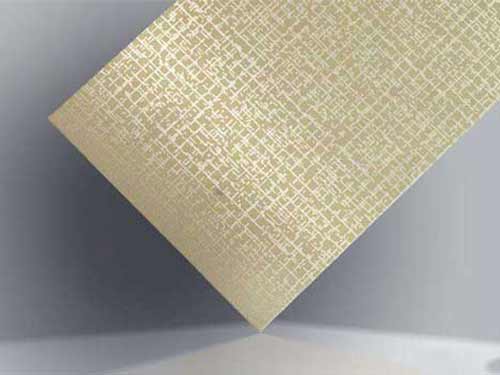

La lámina de aluminio recubierta de color combina las ventajas del aluminio ligero y resistente a la corrosión con un recubrimiento orgánico que ofrece color, estética mejorada, protección de la superficie adicional y rendimiento funcional (por ejemplo, resistencia a los arañazos, capacidad de consumo). Las aleaciones 1050, 1060 y 1100 son grados de aluminio comercialmente puros (Al ≥ 99.0–99.6% dependiendo del grado) que ofrecen una excelente formabilidad, alta conductividad eléctrica y térmica y resistencia a la corrosión superior. La aleación 3003 es una aleación de aluminio-manganeso (al-MN) que proporciona mayor resistencia al tiempo que conserva una buena formabilidad y resistencia a la corrosión. Estas aleaciones son ampliamente utilizadas para el papel de aluminio recubierto de colores donde la flexibilidad, la calidad de la superficie y la apariencia son importantes.

Características

Excelente estética de la superficie: color liso y uniforme con múltiples niveles de brillo disponibles (mate, semirrisco, alto brillo).

Ligero y duradero: baja densidad (≈2.70 g/cm³) con buena relación resistencia a peso.

Buena resistencia a la corrosión: película de óxido formador de forma natural mejorada por el recubrimiento.

Excelente formabilidad: especialmente aleaciones 1050, 1060, 1100 - adecuado para dibujo profundo, flexión y plegamiento.

Buena adhesión de recubrimientos orgánicos cuando se realizan pretratados adecuadamente (anodización, conversión química o aplicación de imprimación).

Conductividad térmica y eléctrica: útil donde es deseable la transferencia de calor o el blindaje EMI.

Reciclable y ecológico: el aluminio es infinitamente reciclable con un bajo costo de energía en la producción secundaria.

Espesor personalizable, ancho, color y especificación de recubrimiento para cumplir con los requisitos de aplicación.

Composición química típica

Nota: los valores son rangos típicos; Consulte certificados de fábrica específicos para obtener una composición exacta.

| Aleación | Al (Balance) | Y (%) | Fe (%) | CU (%) | Mn (%) | Mg (%) | Zn (%) | De (%) |

|---|---|---|---|---|---|---|---|---|

| 1050 | ≥ 99.5 | ≤ 0.25 | ≤ 0.40 | ≤ 0.05 | ≤ 0.05 | ≤ 0.05 | ≤ 0.05 | ≤ 0.03 |

| 1060 | ≥ 99.6 | ≤ 0.25 | ≤ 0.35 | ≤ 0.05 | ≤ 0.03 | ≤ 0.05 | ≤ 0.05 | ≤ 0.03 |

| 1100 | ≥ 99.0 | ≤ 0.95 | ≤ 0.95 | ≤ 0.05 | ≤ 0.05 | ≤ 0.05 | ≤ 0.05 | ≤ 0.05 |

| 3003 | Balance (~ 97.0) | ≤ 0.6 | ≤ 0.7 | ≤ 0.05 | 1.0–1.5 | ≤ 0.1 | ≤ 0.1 | ≤ 0.1 |

Propiedades mecánicas típicas

Los valores dependen del temperamento (H14, O, H18, etc.) y el grosor. Rangos típicos:

| Aleación | Temperamento | Resistencia a la tracción (MPA) | Resistencia al rendimiento (MPA) | Alargamiento (%) |

|---|---|---|---|---|

| 1050 | O/H14 | 40–90 | 20–50 | 8–40 |

| 1060 | O/H14 | 45–95 | 25–55 | 8–40 |

| 1100 | O/H14 | 40–110 | 25–60 | 8–40 |

| 3003 | O/H14 | 100-160 | 40–110 | 8-30 |

Nota: Las láminas recubiertas de color a menudo se suministran a temperamento suave (o) o temperamento claro para el frío para la máxima formabilidad. Los procesos de recubrimiento pueden alterar propiedades efectivas de Bend/Flex.

Dimensiones y tolerancias típicas

Espesor: comúnmente de 6 µm a 200 µm (0.006 mm - 0.20 mm) dependiendo de la aplicación. Las láminas más delgadas que 50 µm son típicas para el envasado; Fojas más gruesas utilizadas para laminados y elementos arquitectónicos.

Ancho: hasta 1500 mm dependiendo del molino de rodillos y la línea de recubrimiento.

Peso de la bobina: típicamente 25–2000 kg por bobina dependiendo del grosor y la capacidad de manejo del cliente.

Tolerancias: se aplican estándares como ASTM B479 / GB / T 3880; Tolerancias específicas que se acordarán en la orden de compra.

Opciones y procesos de recubrimiento de color

Tipos de recubrimiento:

Poliéster (PET): buena resistencia a los rayos UV y clima, disponibles en los acabados brillantes y mate.

PVDF (KYNAR): excelente capacidad de consentimiento a largo plazo y retención de color para aplicaciones exteriores.

Poliuretano (PU): buena resistencia a la abrasión y flexibilidad.

Acrílico: rentables, buenas opciones de color y claridad.

Los cebadores epoxi se usan comúnmente bajo abrigos para mejorar la adhesión y la protección contra la corrosión.

Pretratamiento de la superficie:

Limpieza y desengrasamiento: esencial para una buena adhesión.

Los recubrimientos de conversión química (por ejemplo, conversión sin cromato o de cromato): mejoran la resistencia a la corrosión y la adhesión de recubrimiento.

Anodización (para ciertas variantes de productos) o pulido mecánico cuando sea necesario.

Aplicación del cebador: mejora la adhesión y la durabilidad mecánica para la capa superior.

Métodos de aplicación:

Rollo de recubrimiento o recubrimiento de cortina para procesamiento continuo de bobinas.

Curado a través de hornos IR o convección; Perfiles de temperatura controlados para evitar cambios de envejecimiento o temperamento.

Características de rendimiento del papel recubierto

SECUNDIDAD: PVDF y los sistemas de poliéster de alta calidad ofrecen estabilidad de color extendido al aire libre.

Resistencia a la abrasión: dependiente de la química y el grosor de la capa superior; PU y PET con recubrimiento dura proporcionan resistencia superior.

Resistencia química: la lámina recubierta resiste muchos productos químicos para el hogar, aceites y ácidos suaves; Se debe verificar la resistencia específica por hoja de datos de recubrimiento.

Resistencia al calor: los recubrimientos orgánicos tienen temperaturas máximas de servicio (a menudo 80-120 ° C para exposición a largo plazo; picos a corto plazo más altos).

Adhesión: las clasificaciones de adhesión de corte transversal típicos exceden 3–5b (pruebas ISO/ASTM) cuando el pretratamiento y los cebadores se aplican correctamente.

Propiedades de barrera: la lámina base de aluminio proporciona un excelente vapor y barrera de luz; Los recubrimientos agregan protección mecánica y, a veces, mejoran la barrera para ciertos contaminantes.

Aplicaciones

Embalaje:

Laminación de envasado flexible (envoltorios de alimentos, bolsas cosméticas): usando láminas delgadas 1050/1060/1100 con recubrimientos de grado alimenticio y adhesivos.

Embalaje decorativo donde se requiere color e imprimabilidad.

Bienes de consumo:

Laminados decorativos, etiquetas, molduras del producto y respaldo de ampolla.

Superficies decorativas reflejadas por calor para electrodomésticos.

Edificio y arquitectura:

Paneles compuestos, fachadas decorativas y revestimiento interior donde se desea un aspecto metálico liviano y de color (3003 para mayor resistencia).

Los componentes de HVAC y el aislamiento miran con acabado de color.

Usos eléctricos y térmicos:

También se desean esparcidores de calor, blindaje térmico y protección de EMI donde también se desee un acabado estético.

Publicidad y venta minorista:

Pantallas de punto de venta, señalización y envolturas decorativas: apariencia metálica de color con buena formabilidad.

Industrial:

Materiales laminados donde el aluminio proporciona barrera y soporte estructural combinado con superficie de color para la marca.

Notas de manejo, almacenamiento e instalación

Evite la flexión o el plegado afilado después del recubrimiento para evitar la fractura de recubrimiento o el loco.

Almacene las bobinas horizontalmente en un ambiente limpio y seco lejos de las atmósferas corrosivas.

Proteja la superficie recubierta con papel de intercalación o película PE si se especifica.

Evite el contacto a largo plazo con materiales que puedan inducir la corrosión (por ejemplo, cemento húmedo, residuos ácidos o alcalinos).

Use adhesivos e imprimadores apropiados al laminar a otros sustratos; Confirme la compatibilidad con el sistema de recubrimiento.

Para uso al aire libre, seleccione PVDF o sistemas de poliéster de alto rendimiento para la mejor retención de color a largo plazo.

Control de calidad y estándares

La fabricación generalmente sigue a los sistemas de gestión de calidad ISO 9001.

Las pruebas de rendimiento de recubrimiento incluyen:

Adhesión de corte transversal (ISO 2409 / ASTM D3359)

Spray de sal (ASTM B117) para sistemas recubiertos donde la protección contra la corrosión es crítica

QUV/meteorización para pruebas de retención de color y brillo acelerados

Resistencia de rasguño/abrasión (abrasión o dureza del lápiz)

Medición de grosor por métodos no destructivos (corriente de Eddy) y seccionamiento destructivo

Estándares de metal: ASTM B209 / GB / T 3880 (placa de aluminio y aluminio de aleación, sábana y tira).

Opciones de personalización y pedido

Selección de aleación: 1050/1060/1100 para la mayor formabilidad y brillo de la superficie; 3003 para mayor fuerza.

Espesor y ancho cortado a pedido.

Color y nivel de brillo: coincidencia de RAL/Pantone personalizada disponible con cantidades de pedido mínimo.

Sistema de recubrimiento: especifique el poliéster, PVDF, PU u otro, más los requisitos de imprimación.

Acabado superficial: acabado del molino, brillante, opaco o pulido mecánicamente antes de recubrir.

Embalaje e intercalación protectora según los requisitos del cliente.

La lámina de aluminio recubierta de color hecha de aleaciones 1050, 1060, 1100 y 3003 proporciona una atractiva combinación de rendimiento liviano de metales y acabados de color duradero. Elija la aleación y el sistema de recubrimiento apropiado en función de las necesidades de formabilidad, los requisitos de resistencia mecánica y la exposición prevista (interior versus exterior). El pretratamiento de la superficie adecuado, la selección de recubrimiento y los controles de calidad garantizan la adhesión a largo plazo, la estabilidad del color y el rendimiento. Para especificaciones técnicas precisas, certificaciones o para solicitar muestras y una cotización, comuníquese con su proveedor con detalles de la aplicación (aleación, espesor, temperamento, uso previsto y exposición ambiental).