Placa de aluminio 5005 H36: el "ejecutante silencioso" para una apariencia limpia y un conformado seguro

Si juzga el aluminio sólo por sus números de resistencia, la placa de aluminio 5005 H36 puede parecer modesta en el papel. Pero eso pasa por alto por qué esta combinación de aleación y temple se elige una y otra vez en proyectos reales. 5005 H36 es el material que la gente elige cuando la superficie terminada debe lucir tranquila y consistente, cuando se necesita un conformado ligero sin dramatismo y cuando la resistencia a la corrosión debe ser confiable sin recubrimientos pesados. Piense en él como un "ejecutante silencioso": rara vez exige atención durante la fabricación, pero ofrece un resultado final que se siente intencionalmente de alta calidad.

5005 es una aleación de aluminio que contiene magnesio y no tratable térmicamente de la familia 5xxx. Sus puntos fuertes provienen del fortalecimiento con solución sólida y el endurecimiento por trabajo en lugar del tratamiento térmico por precipitación. El temple H36 indica que ha sido endurecido por deformación y luego estabilizado a un nivel definido de resistencia y conformabilidad. En términos prácticos, H36 se ubica en la zona "más resistente que la lámina blanda, aún viable" que se adapta a paneles, molduras, elementos arquitectónicos y aplicaciones de placas de uso general donde la apariencia y el comportamiento frente a la corrosión son tan importantes como el rendimiento mecánico.

Lo que realmente significa el temple H36 en un taller

"Temperamento" puede sonar abstracto hasta que lo conectas con lo que les importa a los operadores y compradores: comportamiento de flexión, recuperación elástica, estabilidad de la planitud y calidad de la superficie después del procesamiento.

H36 pertenece a la categoría H3x, que generalmente indica endurecimiento por deformación seguido de estabilización. La estabilización ayuda a reducir el riesgo de que la propiedad se desvíe con el tiempo y mejora la consistencia después del formado o de una exposición térmica leve. En comparación con los templados más suaves, 5005 H36 normalmente ofrece mejor resistencia a las abolladuras y rigidez para los paneles. En comparación con los temples más endurecidos, puede ser más indulgente durante el conformado y menos propenso a agrietarse en radios estrechos, dependiendo del espesor y la dirección de curvatura.

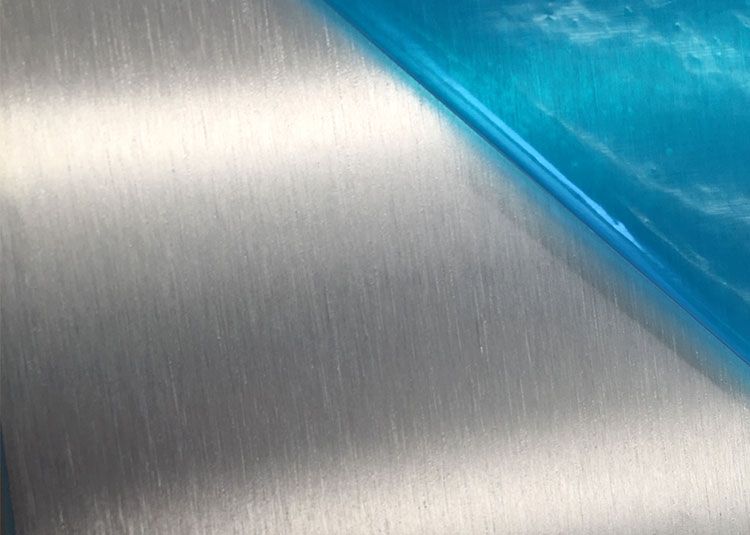

Desde la perspectiva del "aspecto acabado", el 5005 es ampliamente valorado por su respuesta anodizada. Si bien el 6061 es famoso por su resistencia y maquinabilidad, puede mostrar variaciones de color después del anodizado. A menudo se selecciona 5005 cuando un acabado anodizado uniforme es una prioridad para superficies arquitectónicas o orientadas al consumidor.

Aplicaciones típicas que se benefician de 5005 H36

La placa de aluminio 5005 H36 se utiliza con frecuencia cuando se desea que el metal se comporte de manera predecible en múltiples pasos: corte, fresado, conformado, fijación y acabado.

Los usos comunes incluyen paneles de pared arquitectónicos, molduras decorativas, revestimientos interiores y exteriores, paneles de electrodomésticos, placas posteriores de señalización, componentes de iluminación y gabinetes que necesitan resistencia a la corrosión sin peso excesivo. En muchas de estas aplicaciones, el "requisito real del producto" no es la máxima resistencia a la tracción: es una superficie limpia, un rendimiento estable en ambientes húmedos o ligeramente industriales y un temperamento que no se resista durante la fabricación.

Parámetros que los clientes suelen evaluar.

Al especificar una placa de aluminio 5005 H36, los compradores normalmente se centran en un conjunto de parámetros que se traducen directamente en resultados de fabricación.

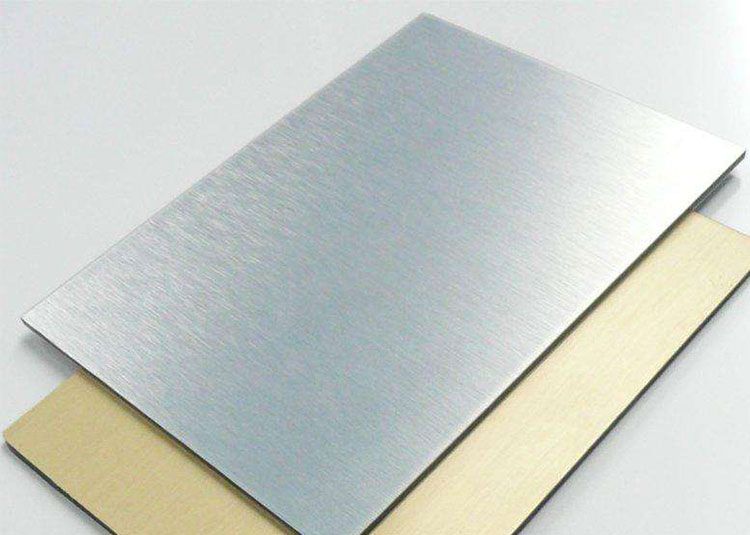

El espesor y las tolerancias son cruciales para la planitud y el ajuste, especialmente en los sistemas de paneles. La condición de la superficie es importante porque a menudo se elige 5005 para partes visibles; Se pueden solicitar acabados de fábrica, acabados cepillados o superficies pretratadas según los planes de anodizado o pintura. El ancho y largo de la placa afectan el rendimiento y la eficiencia de anidación. Las opciones de películas protectoras pueden reducir las marcas de manipulación y los rayones, que a menudo son un factor de costo oculto en trabajos críticos para la apariencia.

Mecánicamente, la expectativa típica es una resistencia moderada con buena resistencia a la corrosión y buena trabajabilidad. Los valores exactos dependen de la forma y el grosor del producto, por lo que es mejor confirmarlo con el certificado de prueba de fábrica de su lote. Como regla general, H36 proporcionará una resistencia notablemente mayor que el material recocido (temperamento O), al mismo tiempo que permitirá operaciones de conformado que son comunes en la fabricación arquitectónica.

Estándares de implementación y referencias de especificaciones comunes.

Los clientes suelen preguntar: "¿Con qué estándar se produce esto?" El estándar depende de la región y la cadena de suministro, pero las referencias más comunes para las placas y láminas de aluminio 5005 incluyen:

La norma ASTM B209 para láminas y placas de aluminio y aleaciones de aluminio se utiliza ampliamente en América del Norte y en el comercio internacional. Gobierna la composición química, las propiedades mecánicas, las dimensiones, las tolerancias y los requisitos de mano de obra.

La serie EN 485 es la referencia habitual en Europa para productos de aluminio forjado y cubre propiedades mecánicas y tolerancias. Las designaciones equivalentes y las definiciones de temperamento están alineadas según los estándares EN, aunque el lenguaje de compra puede variar según el proveedor.

Si el rendimiento del anodizado es crítico, también es común discutir los requisitos de calidad de la superficie y los criterios de aceptación más allá del estándar de la placa base, ya que la apariencia puede verse influenciada por los defectos, la manipulación y el pretratamiento de la superficie.

Química de la aleación: por qué el 5005 se comporta como lo hace

5005 es esencialmente aluminio con una adición controlada de magnesio, además de límites estrictos sobre elementos que podrían interferir con el comportamiento de corrosión o el acabado de la superficie. El magnesio aumenta la resistencia y al mismo tiempo mantiene una excelente resistencia a la corrosión, especialmente en atmósferas marinas o húmedas en comparación con muchas otras familias. La química relativamente limpia de la aleación también favorece una buena apariencia anodizada.

A continuación se muestra una tabla de composición química comúnmente citada para la aleación de aluminio 5005. Trátela siempre como referencia y confirme los límites exactos según la norma vigente y el informe de prueba de su proveedor.

Aleación de aluminio 5005: composición química típica (% en peso)

| Elemento | Contenido (% en peso) |

|---|---|

| Aluminio (Al) | Resto |

| Magnesio (Mg) | 0,50–1,10 |

| Silicio (Si) | ≤ 0,30 |

| Hierro (Fe) | ≤ 0,70 |

| Cobre | ≤ 0,20 |

| Manganeso (Mn) | ≤ 0,20 |

| Zinc (Zn) | ≤ 0,25 |

| Cromo (Cr) | ≤ 0,10 |

| Titanio (Ti) | ≤ 0,20 |

| Otros (cada uno) | ≤ 0,05 |

| Otros (total) | ≤ 0,15 |

Esta química es una de las razones por las que 5005 a menudo se describe en la práctica como una aleación "apto para anodizadores". Un contenido de cobre más bajo, en particular, favorece una buena resistencia a la corrosión y puede ayudar a evitar algunas inconsistencias en el acabado que se observan en aleaciones con niveles más altos de cobre.

Notas de procesamiento y fabricación que influyen en los resultados del mundo real

5005 H36 generalmente es fácil de cortar con métodos de fabricación estándar. Para obtener bordes limpios en piezas visibles, los talleres suelen preferir herramientas afiladas y velocidades de avance optimizadas para reducir las rebabas. Al formar, las pautas del radio de curvatura dependen del espesor y la dirección de la fibra; doblar con la fibra generalmente requiere un radio mayor que doblar a través de ella. Si su diseño impone curvaturas cerradas en una placa más gruesa, es aconsejable validarlo con una prueba de conformado o considerar un templado alternativo.

La soldadura es posible utilizando procesos comunes de soldadura de aluminio, aunque la zona afectada por el calor se ablandará localmente porque 5005 se basa en el endurecimiento por trabajo en lugar del tratamiento térmico. Si una estructura soldada necesita una resistencia uniforme, los diseñadores a menudo lo tienen en cuenta ajustando la geometría o utilizando métodos de sujeción cuando sea apropiado.

Para el acabado, el 5005 se selecciona con frecuencia para anodizar y también funciona bien con sistemas de pintura después de un tratamiento previo adecuado. Si la consistencia del color en áreas grandes de paneles es crítica, ayuda obtener material del mismo lote de producción y mantener pasos consistentes de preparación de la superficie.

Por qué los clientes eligen 5005 H36 en lugar de aleaciones "más fuertes"

Una aleación más fuerte no es automáticamente un panel mejor. En muchas aplicaciones arquitectónicas y estéticas, la decisión depende del aspecto de la superficie después de la anodización, del comportamiento uniforme de la lámina o placa durante el conformado y de la confianza con la que resiste la corrosión a lo largo del tiempo. 5005 H36 ofrece una respuesta equilibrada: suficiente fuerza para sentirse sólido y resistir las abolladuras cotidianas, suficiente conformabilidad para fabricar de manera eficiente y una química amigable con la superficie que respalda el tipo de acabado que los clientes realmente ven.

Si elige una placa de aluminio como si fuera sólo un material estructural, el 5005 H36 puede parecerle subestimado. Si lo selecciona como una superficie de producto visible, fabricada y de larga duración, se convierte en una de las opciones más inteligentes y prácticas de la familia 5xxx.