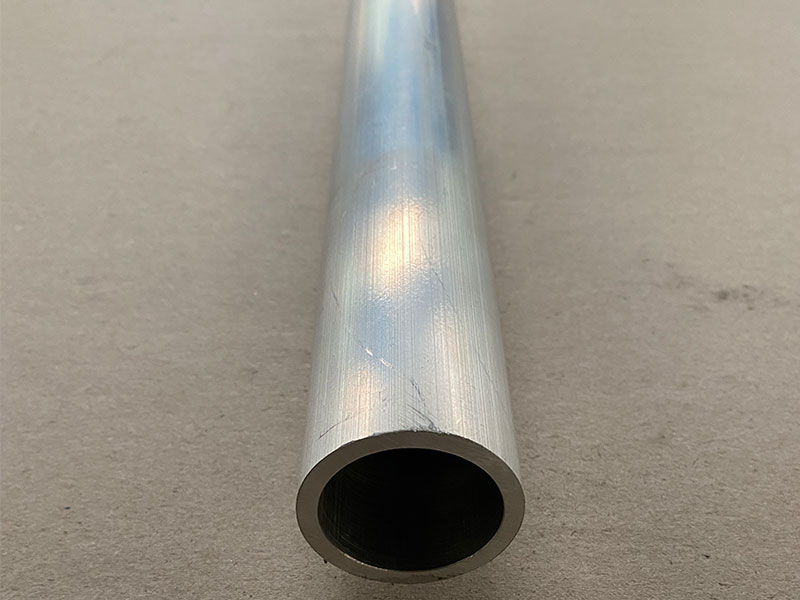

6082 es uno de los grados de aleación de aluminio-magnesio-silicio de aluminio más ampliamente utilizado (al-MG-Si) para aplicaciones estructurales en entornos marinos y en alta mar. Cuando se produce como tubos, 6082 ofrece una excelente combinación de resistencia, soldadura, resistencia a la corrosión y maquinabilidad que lo hace ideal para una amplia gama de equipos en alta mar y componentes estructurales.

Características

- Relación de alta resistencia a peso: 6082 ofrece resistencias de tracción y rendimiento elevadas entre las series 6xxx, lo que lo hace adecuado para componentes en alta mar de carga.

- Buena resistencia a la corrosión: la química Al-MG-Si proporciona una resistencia robusta al agua de mar y a la corrosión atmosférica, especialmente después de anodizar o con tratamientos superficiales adecuados.

- Excelente soldadura: compatible con métodos de soldadura comunes (TIG, MIG/ GMAW, variantes de soldado de arco); Propiedades de soldadura requeridas y predecibles de precalentamiento mínimo con aleaciones de relleno correctas.

- Buena maquinabilidad: responde bien al mecanizado convencional, lo que permite dimensiones precisas del tubo y fabricación de tolerancia ajustada.

- Tratar calor: el endurecimiento por edad (T6, T651) permite la selección del temperamento final para equilibrar la resistencia, el alivio del estrés y la estabilidad dimensional.

- Formabilidad: adecuado para extrusión y algunas operaciones de flexión (sujetas a la geometría de temperamento y tubo).

- Acabado superficial: se puede suministrar acabado de la fábrica, anodizado o recubierto para una protección de corrosión adicional y estética.

Aplicaciones típicas en equipos marinos en alta mar y

- Tubo estructural para mazos, plataformas, escaleras, pasamanos y puntajes

- Mangas protectoras hidráulicas y neumáticas

- Marcos y estructuras de soporte en medios, semi-summersibles y plataformas flotantes

- Soportes de tuberías marinas, bandejas de cables y carcasas de conducto

- Marcos de componentes de flotabilidad y flotación donde la resistencia a la corrosión ligera es clave

- Alcanzos de cabrestantes, mástiles y miembros de la subestructura para Helidecks y grúas de servicio

- Causos y recintos resistentes a la corrosión para instrumentación electrónica y sensores

Composición química (EN-6082 / alsi1mgmn equivalente)

Rangos de composición típicos (WT%): cumple con los requisitos EN 573 / EN 754 / ISO 6361:

- Aluminio (AL): Balance

- Silicon (SI): 0.7 - 1.3

- Hierro (Fe): ≤ 0.5

- Cobre (cu): ≤ 0.10

- Manganeso (MN): 0.4 - 1.0

- Magnesio (mg): 0.6 - 1.2

- Cromo (cr): ≤ 0.25

- Zinc (zn): ≤ 0.25

- Titanio (Ti): ≤ 0.10

- Otros (cada uno): ≤ 0.05; (Total otros) ≤ 0.15

Nota: Los límites químicos exactos dependen de la especificación y el productor; Los informes de prueba de material certificado (MTRS) deben estar proporcionados con envíos.

Propiedades mecánicas a temperamento

Las propiedades mecánicas varían con el temperamento. Valores representativos para tubos extruidos/sin costuras:

O (recocido)

Resistencia a la tracción (RM): 120 - 190 MPa

Resistencia al rendimiento (RP0.2): ≤ 70 MPa

Alargamiento (A50): ~ 10 - 20%

T4 (solución tratada con calor y envejecido naturalmente)

RM: 220 - 275 MPa

Rp0.2: 110 - 160 MPa

Alargamiento: 8 - 12%

T6 / T651 (solución tratada con calor y envejecido artificialmente; T651 incluye alivio del estrés por estiramiento)

RM: 260 - 340 MPa (típico de 275–310 MPa)

Rp0.2: 140 - 300 MPa (típico 200–260 MPa)

Alargamiento: 5 - 12% dependiendo del tamaño de la sección y el temperamento exacto

Los diseñadores deben usar datos mecánicos certificados del proveedor de tubos para cálculos estructurales y para análisis de elementos finitos.

Tolerancias y tamaños dimensionales

6082 Los tubos de aluminio marino se pueden fabricar como tubos soldados, extruidos o sin costuras. Las ofertas típicas incluyen:

- Diámetro exterior (OD): 10 mm hasta 508 mm (y más grande por pedido especial)

- Grosor de la pared: 0.7 mm a 50 mm (dependiendo de OD y método de producción)

- Longitudes: corte aleatorio, incrementos fijos (por ejemplo, 6 m) o corte a longitud personalizado

- TOLERANCIAS: CONFORMA A EN 755-2, EN 485-4 o tolerancias específicas del cliente. Tolerancia típica de OD para tubos extruidos: ± 0.3 mm para secciones pequeñas, ± 0.5 mm para secciones más grandes; Las tolerancias de redondez y rectitud dependen de la producción.

Para accesorios críticos en alta mar, especifique las tolerancias explícitamente en la orden de compra.

Tratamientos superficiales y protección contra la corrosión

- Acabado del molino: superficie excluida o soldada; Adecuado donde la estética no es crítica.

- Anodización: mejora la resistencia y el acabado de la corrosión; Los tipos típicos incluyen Tipo II (Sulfúrico) y Tipo II/III con sellado.

- Recubrimientos de conversión: tratamientos sin cromatos (por ejemplo, alodina, alternativas no cromatadas) para mejorar la adhesión de la pintura.

- Recubrimiento en polvo o pinturas líquidas: para protección de barrera adicional e identificación de color/marca.

- Protección catódica y ánodos de sacrificio: cuando se usa en entornos de agua de mar agresivos, complementar la selección del material del tubo con control de corrosión a nivel de sistema.

- Pasación de la superficie: para soldaduras y zonas afectadas por el calor, considere la limpieza y la pasivación posterior a la solilla.

Soldadura, unión y fabricación

- Procesos de soldadura comunes: GTAW (TIG), GMAW (MIG) y variantes pulsadas; Las aleaciones de relleno como ER5356 o ER4043 se usan comúnmente dependiendo de las propiedades mecánicas requeridas y la resistencia a la corrosión.

- Limpieza previa a la soldado: Retire el aceite, la grasa, los óxidos y el contaminante para la mejor calidad de soldadura.

- Minimizar la entrada de calor: use los parámetros adecuados para evitar el ablandamiento excesivo en HAZ (zona afectada por el calor).

- Tratamiento posterior a la soldado: alivio del estrés (por ejemplo, estiramiento para T651), enderezado mecánico y recubrimientos anodizantes o protectores locales para restaurar la resistencia a la corrosión.

- Unido a metales diferentes: tenga cuidado con la corrosión galvánica. Use juntas aislantes, capas de aislamiento o sujetadores compatibles (acero inoxidable con aislamiento, sujetadores de aluminio) para evitar la corrosión bimetálica.

- Flexión y formación: limitado por temperamento; Los temperaturas O y T4 son más formables. Los tubos de gran diámetro o paredes gruesas que doblan el frío pueden requerir recocido.

Normas y certificaciones

Estándares y especificaciones comúnmente aplicables para 6082 tubos de aluminio:

- EN 755 (barra/barra extruida de aluminio y aleación de aluminio, tubo y perfiles)

- EN 573 (composición química de aleaciones de aluminio)

- EN 485 (aleaciones de aluminio y aluminio - lámina, tira y placa - propiedades mecánicas)

- ISO 6361 (aleaciones de aluminio y aluminio forjado)

- ASTM B221 (tubo estructural de aluminio extruido): si se especifica a la práctica de ASTM

- Normas marinas/marinas nacionales/regionales: DNVGL, ABS, Lloyd’s REGISTRES DE REGISTRO PARA MATERIALES Y FABRICACIÓN PARA ESTRUCTURAS OFFSHORE

- A menudo se requieren pruebas de aceptación de materiales específicas de MIL o un proyecto (MTC/MTR) para equipos críticos en alta mar

Control y pruebas de calidad

Para uso en alta mar, espere las siguientes pruebas/controles:

- Análisis químico (OES/ICP) e informes de prueba de material (MTR)

- Pruebas mecánicas: pruebas de tracción (longitudinal y transversal cuando sea necesario), Dureza

- Pruebas no destructivas (NDT): corriente de remolino para la integridad de la pared, UT para secciones gruesas, inspección de penetrantes de colorante para soldaduras

- Inspección dimensional y certificados dimensionales

- Inspección de calidad de la superficie: controles visuales y ópticos para ir a las picaduras, inclusiones y defectos de extrusión

- Prueba de corrosión: spray de sal / pruebas de corrosión cíclica / inmersión para recubrimientos calificados o necesidades específicas del proyecto

Consideraciones de diseño para uso en alta mar

- Factor en el subsidio de corrosión y los recubrimientos protectores para una larga vida en atmósferas marinas y zonas de salpicaduras.

- Cuenta para el rendimiento de la fatiga: las juntas soldadas y las condiciones de carga cíclica requieren diseños con clasificación de fatiga. Use datos de fatiga para las aleaciones de la serie 6xxx según corresponda y aplique factores de seguridad.

- Consideraciones térmicas: las aleaciones 6xxx tienen una buena conductividad térmica, pero cambiarán las propiedades mecánicas con la temperatura; Considere cualquier temperatura de servicio extrema.

- Evite el contacto de metal diferente sin aislamiento para reducir los riesgos de corrosión galvánica.

- Use sujetadores y detalles de diseño apropiados para evitar la corrosión de la grieta y el atrapamiento de agua.

- Trazabilidad del material: asegure MTR completos, números de calor y trazabilidad para todos los componentes estructurales.

Ventajas sobre otras aleaciones

- En comparación con 6061: 6082, típicamente ofrece mayor resistencia en la condición T6 y resistencia a la corrosión similar pero una soldabilidad comparable. La elección depende de la disponibilidad y el objetivo mecánico específico.

- En comparación con el acero inoxidable: peso más ligero y una fabricación más fácil, aunque los aceros inoxidables pueden proporcionar una dureza superior en ciertas condiciones: las compensaciones de costo y peso a menudo favorecen el aluminio para aplicaciones de carga no crítica en alta mar.

- En comparación con la serie 5xxx (al-mg): las aleaciones 5xxx pueden tener una mejor resistencia a la corrosión en entornos marinos, pero 6082 (6xxx) proporciona una resistencia superior cuando se tratan térmicamente.

Suministro y embalaje típicos

- Tubos agrupados en paletas de madera con tapas de extremo protectores

- Envoltura de plástico, envoltura anticorrosiva para viajes largos de mar

- Marcado: Grado de aleación (6082), temperamento (por ejemplo, T6/T651), número de calor/lote, dimensiones, fabricante

- Documentación: MTR, Lista de embalaje, Certificado de conformidad, informes NDT si corresponde

Lista de verificación

Al ordenar 6082 tubos de aluminio marino para equipos en alta mar, incluya lo siguiente en su orden de compra:

- Aleación y temperamento (por ejemplo, en AW-6082 T6 / T651)

- Tipo de tubo (extruido/sin costuras/soldado)

- Dimensiones: OD, espesor de la pared, tolerancia de longitud, rectitud, requisitos de redondez

- Requisitos de propiedad mecánica y certificados de prueba (MTRS)

- Acabado superficial y recubrimiento (anodizado, recubierto de conversión, pintado)

- Requisitos de NDT y criterios de aceptación

- Requisitos de trazabilidad e informes de números de calor

- Condiciones de envasado y entrega para envío marino

- Certificaciones específicas del proyecto (DNV, ABS, Lloyd) si es necesario