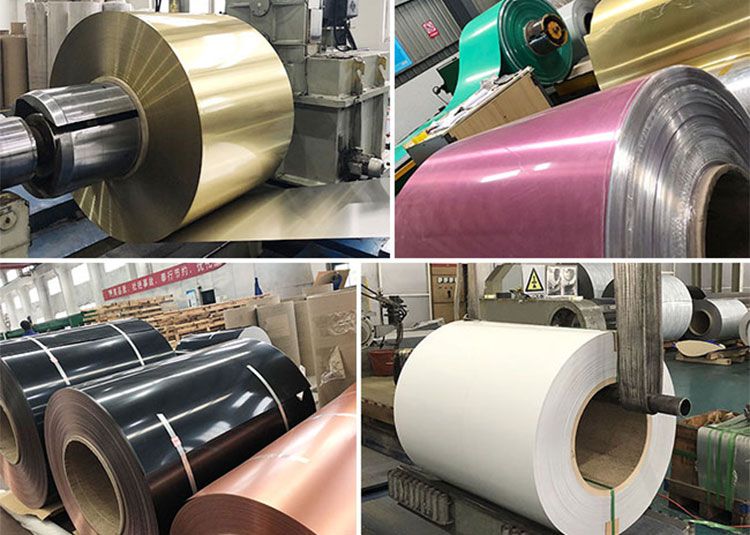

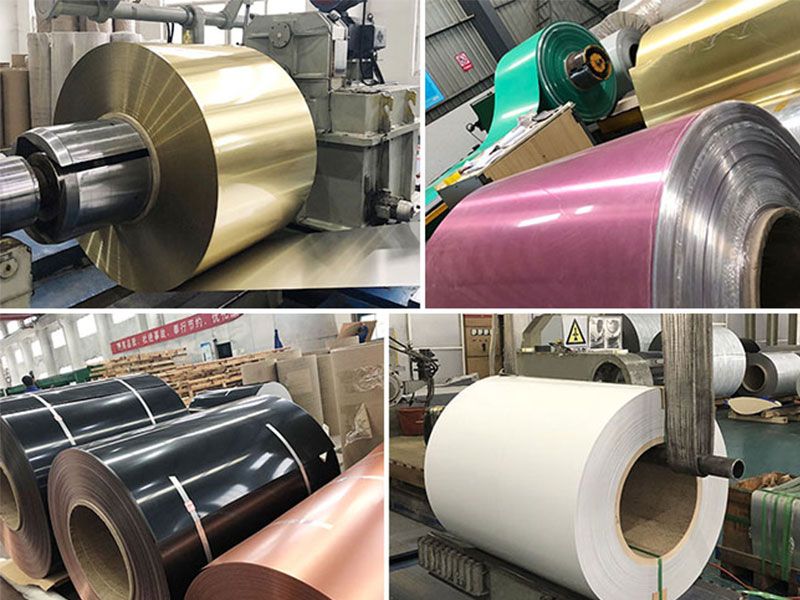

La lámina de aluminio recubierta de color 1100/3003 de 0,5 mm de espesor es un material liviano, decorativo y resistente a la corrosión ampliamente utilizado en fachadas de edificios, techos, techos, paneles publicitarios, decoración de interiores y carcasas de electrodomésticos. Este producto combina las propiedades básicas de las aleaciones de aluminio 1100 o 3003 con recubrimientos orgánicos duraderos, ofreciendo confiabilidad estructural y un alto impacto visual.

La lámina de aluminio recubierta de color con un espesor de 0,5 mm está diseñada para aplicaciones donde:

- Se necesita material preciso de calibre fino

- La consistencia y la planitud del color son cruciales

- La resistencia a la corrosión y la conformabilidad deben equilibrarse con el costo.

La aleación 1100 enfatiza la pureza y la excelente resistencia a la corrosión, mientras que la aleación 3003 proporciona mayor resistencia y mejor formabilidad mediante la aleación de manganeso. Ambas aleaciones son sustratos ideales para procesos de recubrimiento de bobinas.

Características de un vistazo

| Característica | Descripción |

|---|---|

| Opciones de aleación | 1100, 3003 |

| Espesor estándar | 0,5 milímetros |

| Acabado superficial | Recubrimiento de color (PE, PVDF u otros recubrimientos especificados) |

| Rango de ancho | Normalmente entre 600 y 1600 mm (personalizable) |

| Opciones de temperamento | H14, H16, H18, H24, etc. (según aplicación) |

| Espesor del revestimiento | Aprox. 10 a 25 µm (PE); 25–30 μm (PVDF), personalizable dentro del rango |

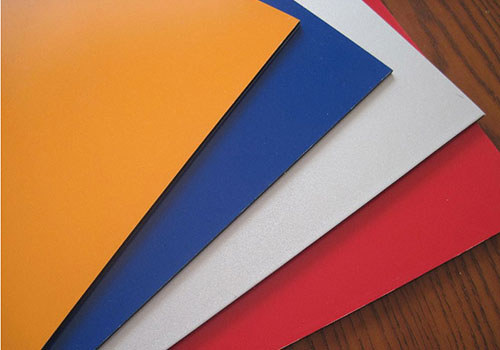

| Gama de colores | Colores RAL, metálicos, vetas de madera, patrones de piedra, colores personalizados |

| textura superficial | Brillante, mate, con relieve (estuco, piel de naranja) o liso |

| Formabilidad | Excelente para doblado, perfilado y estampado ligero. |

| Resistencia a la corrosión | Muy bueno, apto para ambientes exteriores y húmedos. |

Composición química

La composición química de la aleación base define las propiedades mecánicas, el comportamiento a la corrosión y el rendimiento de conformado. Los valores siguientes son rangos típicos (% en peso).

Composición química de la aleación 1100

| Elemento | Rango típico (% en peso) | Rol / Efecto |

|---|---|---|

| Alabama | ≥ 99,00 | Alta pureza, excelente resistencia a la corrosión. |

| Y | ≤ 0.95 (Si+Fe) | Residuo de la fundición, afecta ligeramente la resistencia. |

| fe | ≤ 0.95 (Si+Fe) | Aumenta la fuerza marginalmente. |

| Cu | 0,05–0,20 | Ligero aumento de resistencia, pequeño impacto en la corrosión. |

| Minnesota | ≤ 0,05 | elemento residual |

| zinc | ≤ 0,10 | Efecto residual mínimo |

| De | ≤ 0,05 | Refinamiento del grano, mejora el procesamiento. |

| Otros | ≤ 0,15 en total | Impurezas controladas |

Composición química de la aleación 3003

| Elemento | Rango típico (% en peso) | Rol / Efecto |

|---|---|---|

| Alabama | Balance | matriz primaria |

| Minnesota | 1,0–1,5 | Elemento de aleación principal, mejora la resistencia y la corrosión. |

| Cu | 0,05–0,20 | Ligero aumento de fuerza |

| Y | ≤ 0,60 | Contribuye modestamente a la fuerza. |

| fe | ≤ 0,70 | Fortalecimiento menor |

| zinc | ≤ 0,10 | Influencia residual y limitada |

| De | ≤ 0,05 | Refinamiento de granos |

| Otros | ≤ 0,15 en total | Impurezas controladas |

Especificaciones mecánicas y técnicas

El rendimiento depende de la aleación y el temple. Los siguientes valores son rangos de referencia típicos para láminas de 0,5 mm de espesor.

Propiedades mecánicas

| Propiedad | 1100 H14 (típico) | 3003 H14 (típico) | Observaciones |

|---|---|---|---|

| Resistencia a la tracción (MPa) | 95-125 | 130-180 | 3003 ofrece mayor resistencia |

| Límite elástico (MPa, compensación del 0,2%) | 35–80 | 60–160 | Afecta la resistencia a la deformación permanente. |

| Alargamiento (%, calibre 50 mm) | 5–15 | 5–12 | Buena ductilidad para doblar y formar. |

| Densidad (g/cm³) | ~2.71 | ~2.73 | Similar para ambas aleaciones |

| Módulo de elasticidad (GPa) | ~69 | ~69 | Norma para aluminio forjado |

Especificaciones dimensionales y de revestimiento

| Parámetro | Gama típica/opción |

|---|---|

| Espesor | 0,5 mm (±0,02–0,03 mm, según el estándar) |

| Ancho | 600–1600 mm, corte personalizado disponible |

| Longitud (hoja) | 1000–6000 mm o según lo solicitado |

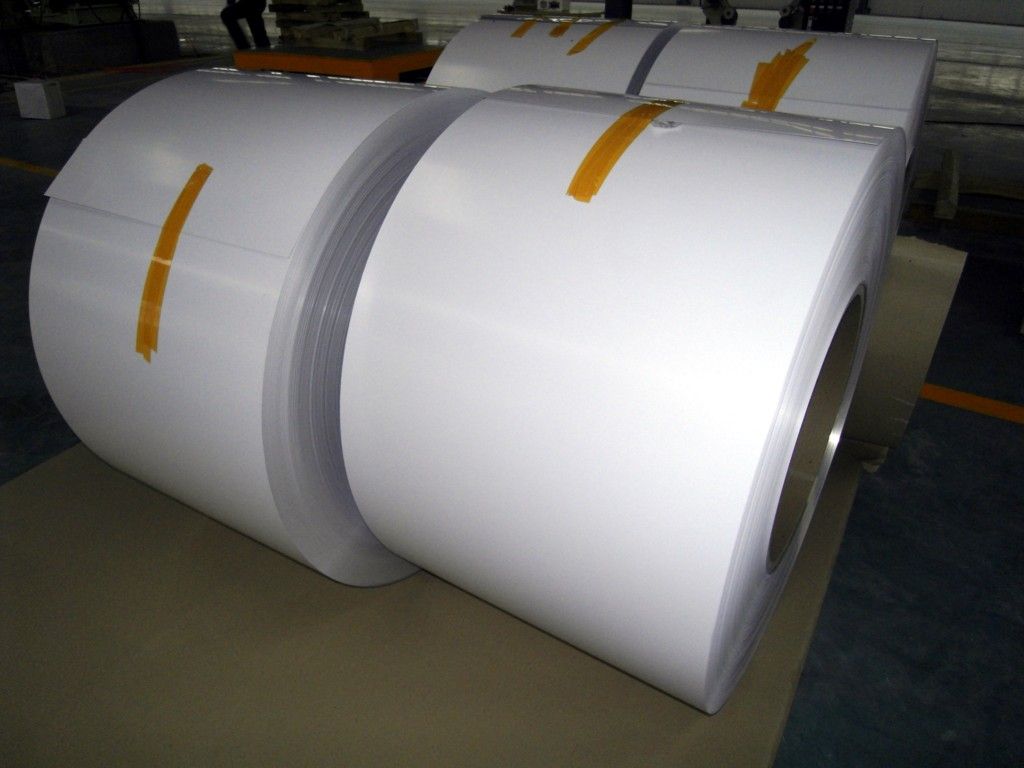

| Diámetro interior de la bobina | 405 / 505 / 508 / 610 mm (convenido) |

| Peso de la bobina | 2 a 5 toneladas típicas, se pueden adaptar |

| Tipo de recubrimiento superior | PE, HDPE, PVDF o sistema personalizado |

| Espesor de la capa superior | Aprox. 10–25 µm (PE), 25–30 µm (PVDF) |

| abrigo trasero | Epoxi o poliéster, 5–10 μm |

| Nivel de brillo | Brillo bajo (10–30 GU), medio (30–60 GU), alto (60–80 GU) |

| Tolerancia del color | ΔE ≤ 1,0–2,0 (según las especificaciones) |

Sistemas de recubrimiento y rendimiento de superficies

La superficie recubierta de color se logra mediante recubrimiento en bobina: desengrasado, conversión química, aplicación de imprimación, curado de la capa final y enfriamiento. La selección del recubrimiento depende del entorno y de la vida útil esperada.

Opciones de recubrimiento comunes

| Tipo de revestimiento | Entorno de uso típico | Resistencia a la intemperie | Nivel de costo |

|---|---|---|---|

| educación física | Interior, exterior luminoso, señalización. | Moderado | Más bajo |

| PEAD | Paredes exteriores y techos en general. | Bien | Medio |

| PVDF | Atmósfera industrial, costera y con alta radiación ultravioleta. | Excelente color a largo plazo. | Más alto |

Indicadores de rendimiento de la superficie

| Parámetro | Valor típico/descripción |

|---|---|

| Dureza del lápiz | HB–2H (según sistema) |

| Adhesión (rayado cruzado) | Grado 0–1 (excelente adhesión) |

| Resistencia al impacto | No se agrieta ni se pela con la energía de caída especificada |

| Resistencia a la niebla salina (PVDF) | ≥ 1000 h sin formación de ampollas ni corrosión |

| Resistencia a los rayos UV (PVDF) | Retención del color > 15 a 20 años (instalación adecuada) |

Ventajas de la hoja 1100/3003 con revestimiento de color de 0,5 mm

Ligero con alta utilización

Con un espesor de 0,5 mm, la lámina ofrece un sólido equilibrio entre rigidez y peso, lo que la hace ideal para revestimientos y techos de grandes superficies donde se debe minimizar la carga muerta.

| Aspecto | Beneficio |

|---|---|

| Reducción de peso | Menores requisitos de soporte estructural |

| Fácil manejo | Instalación más sencilla, tiempo de mano de obra reducido |

| Alta planitud | Superficies lisas para líneas visuales limpias |

Excelente resistencia a la corrosión

Tanto la aleaciones 1100 como la 3003 forman una capa de óxido estable y el recubrimiento protege aún más contra ambientes agresivos.

| Ambiente | Actuación |

|---|---|

| Ambiente urbano | Muy bueno, largos intervalos de mantenimiento. |

| Regiones costeras | 3003 + PVDF muy recomendado |

| Humedad interior | Excelente, adecuado para baños, cocinas, HVAC. |

Flexibilidad de color y diseño

El aluminio recubierto de color permite a los diseñadores ir más allá de la apariencia de metal desnudo.

| Categoría de opción | Ejemplos |

|---|---|

| Colores estándar | Blanco RAL, plata, gris, azul, rojo, verde |

| Acabados especiales | Metálico, perlado, brillante, mate |

| Patrones | Vetas de madera, piedra, cepilladas, impresiones personalizadas. |

Aplicaciones principales

La combinación de calibre fino, recubrimiento de color y conformabilidad hace que este producto sea versátil en múltiples industrias.

Uso arquitectónico y de construcción

| Área de aplicación | Casos de uso típicos |

|---|---|

| Revestimientos exteriores | Muros cortina, paneles de fachada, cubiertas de columnas. |

| Techos y aleros | Paneles de techo, molduras de aleros, canalones, tapajuntas |

| Sistemas de plafones y techos | Plafones ventilados, techos lineales, techos tipo cassette |

| Accesorios para puertas y ventanas | Fajas, molduras, listones divisorios. |

| Paneles compuestos | Revestimientos de paneles compuestos de aluminio (ACP) |

A menudo se prefiere el 1100 para techos interiores y molduras decorativas donde la resistencia a la corrosión y el acabado suave son clave, mientras que el 3003 se usa ampliamente en sistemas de techos y paredes exteriores que requieren mayor resistencia y durabilidad.

Publicidad y Señalización

| Tipo de producto | Ventajas del aluminio recubierto de 0,5 mm |

|---|---|

| Tableros de letreros | Plano, fácil de imprimir, color uniforme |

| Señales de tráfico y guía | Buena visibilidad, superficie resistente a la intemperie |

| Paneles de visualización | Ligero y fácil de montar |

| Cajas de luz | Superficies interiores reflectantes, estabilidad del color bajo iluminación. |

Transporte y usos industriales

| Sector | Componentes típicos |

|---|---|

| Automotriz/RV | Paneles interiores, molduras decorativas, listones de techo. |

| Ferrocarril y autobús | Paneles de techo, revestimientos de paredes laterales, señalización. |

| Climatización y ventilación | Paneles exteriores de conductos, cubiertas decorativas. |

| Electrodomésticos y equipos | Tapas de aparatos, carcasas de máquinas, armarios de control |

Para estas aplicaciones, la aleación 3003 suele ser la opción preferida debido a su mayor resistencia mecánica y mejor formabilidad en operaciones de conformado más exigentes.

Procesamiento y fabricación

La lámina recubierta de color de 0,5 mm es adecuada para los procesos de fabricación de calibre liviano más comunes.

| Proceso | Idoneidad y notas |

|---|---|

| Cizallamiento | Se pueden lograr cortes limpios con cuchillas adecuadas y mantener los bordes del revestimiento. |

| Doblar | Adecuado para plegadoras y perfiladoras; utilizar el radio adecuado |

| Puñetazos | Posibilidad de agujeros y ranuras finas; use herramientas afiladas para proteger el recubrimiento |

| Remachar / atornillar | Compatible con accesorios y sujetadores de aluminio estándar |

| Vinculación | Adhesión con cintas estructurales y selladores adecuados |

| Laminación compuesta | A menudo se utiliza como revestimiento para paneles ACP y sándwich. |

Para proteger la superficie recubierta durante el procesamiento y la instalación, comúnmente se aplica una película protectora de PE removible.

| Propiedad de la película protectora | Especificación típica |

|---|---|

| Espesor de la película | 30–60 µm |

| Fuerza de pelado | Optimizado para una fácil eliminación sin dejar residuos. |

| resistencia a los rayos ultravioleta | Exposición al aire libre a corto plazo durante la instalación |

Elegir entre 1100 y 3003 para su aplicación

| Criterio | Hoja recubierta de 1100 colores | Hoja recubierta de color 3003 |

|---|---|---|

| Requisito de fuerza | Más bajo | Más alto, adecuado para estructuras más exigentes |

| Resistencia a la corrosión | Excelente en ambientes neutrales | Muy bueno, especialmente con adición de Mn. |

| Formabilidad | Excelente para formas y curvas simples | Muy bueno, adecuado para conformados más complejos. |

| Uso típico | Techos interiores, molduras, paneles decorativos. | Fachadas, techados, canalones, revestimientos ACP, señales exteriores. |

| Costo | Generalmente ligeramente más bajo | Ligeramente superior, compensado por un mejor rendimiento mecánico |

La lámina de aluminio recubierta de color 1100/3003 de 0,5 mm de espesor ofrece:

- Rendimiento liviano pero estructuralmente confiable

- Excelente resistencia a la corrosión combinada con revestimientos de color duraderos

- Amplia flexibilidad estética para el diseño arquitectónico e industrial.

- Fácil fabricación para doblar, cortar, perforar y laminar

Al seleccionar la aleación adecuada (1100 o 3003), el sistema de revestimiento (PE, HDPE, PVDF) y el acabado de la superficie, los clientes pueden adaptar este producto con precisión a su aplicación, ya sea para fachadas de edificios, techos, techos, señalización o carcasas de equipos.