Les environnements marins sont moins un « lieu » qu’une salle d’essais implacable. Les brouillards salins, les températures fluctuantes, les chocs, les vibrations, l’humidité des fissures et les longs intervalles d’entretien sont tous en concurrence pour transformer les métaux ordinaires en obligations de maintenance. La tôle en alliage d'aluminium 5083 de qualité marine a gagné sa réputation non pas parce qu'elle est exotique, mais parce qu'elle est fiable de la manière exacte dont les constructeurs de bateaux, les chantiers navals et les ingénieurs offshore se soucient : elle résiste à la corrosion de l'eau de mer, conserve sa résistance après le soudage et reste utilisable pendant la fabrication. Considérez-le comme un matériau conçu pour la réalité du « milieu de l’océan », où les délais de réparation sont courts et où les pannes coûtent cher.

Ce que « fait » réellement le 5083 dans une structure marine

Le 5083 est un alliage Al-Mg (aluminium-magnésium) additionné de manganèse et d'oligo-éléments qui améliorent la résistance et le comportement à la corrosion. Sa fonction la plus pratique consiste à équilibrer trois éléments qui s’opposent généralement : la solidité, la soudabilité et la résistance à l’attaque de l’eau de mer. De nombreux alliages d'aluminium à haute résistance gagnent en résistance par durcissement par précipitation, mais cette voie sacrifie souvent la résistance à la corrosion et les performances de soudage. 5083 prend un chemin différent. Il s'agit d'un alliage non traitable thermiquement renforcé principalement par des effets de solution solide (magnésium dans la matrice d'aluminium) et par écrouissage par écrouissage. Le résultat est une tôle qui peut être soudée dans les coques, les ponts, les superstructures, les réservoirs et les passerelles sans « s'effondrer » dans la zone affectée par la chaleur comme le feraient certains alliages plus résistants.

Du point de vue de la conception, la tôle 5083 se comporte comme une peau structurelle fiable. Il est utilisé là où une grande surface est exposée à l’eau salée et où les cordons de soudure sont inévitables. Il tolère les opérations de formage des panneaux incurvés et conserve suffisamment de ductilité pour supporter les chocs réels liés aux opérations d'amarrage, de claquement des vagues et de chargement.

La corrosion marine n’est pas seulement de la « rouille ». Il s’agit d’un ensemble de réactions électrochimiques accélérées par les ions chlorure, l’oxygène et l’humidité persistante. La teneur en magnésium du 5083 favorise un film d'oxyde stable qui aide à protéger le métal de base dans l'eau de mer. C'est pourquoi il est fréquemment choisi pour le bordé de coque et d'autres pièces continuellement mouillées ou exposées aux éclaboussures.

Une nuance distinctive : les performances contre la corrosion dépendent non seulement de la désignation de l’alliage mais également de l’état et de la température de service. Les alliages d'aluminium à haute teneur en magnésium peuvent être sensibles à la sensibilisation (précipitation le long des joints de grains) à des températures élevées, ce qui peut réduire la résistance à la corrosion intergranulaire. Aux températures typiques de service maritime, le 5083 fonctionne très bien ; cependant, les fabricants et les ingénieurs restent attentifs à l'exposition thermique pendant le traitement, la sélection du revêtement et les conditions de fonctionnement à long terme.

Fonctions et applications adaptées aux flux de travail maritimes réels

Le placage de coque de navire et de bateau est l'utilisation phare : la feuille 5083 fournit une « enveloppe » solide et résistante à la corrosion qui peut être coupée, formée et soudée à grande échelle. Les patrouilleurs rapides, les ferries, les bateaux de travail et les bateaux de plaisance en dépendent, car les économies de poids se traduisent en vitesse, en charge utile et en efficacité énergétique.

Les superstructures et les ponts bénéficient du 5083 car l'alliage réduit le poids tout en conservant la rigidité et l'intégrité des soudures. Un poids plus faible en altitude améliore la stabilité et le confort de mouvement.

Les équipements offshore et portuaires exploitent également la durabilité pratique de l'alliage. Les passerelles, les passerelles, les échelles, les plates-formes et les enceintes sont continuellement exposées au sel et à l'usure mécanique. La tôle 5083 est généralement sélectionnée lorsque l'acier au carbone peint devient un projet d'entretien du revêtement.

Les réservoirs et les structures de confinement constituent un autre choix judicieux, en particulier là où des environnements chlorés et des nettoyages fréquents sont attendus. Grâce à des procédures de soudage appropriées et à une conception réfléchie pour éviter les crevasses, le 5083 offre une longue durée de vie.

Le service cryogénique et à basse température est un angle d’application moins évident mais précieux. Le 5083 est connu pour sa bonne ténacité à basses températures, ce qui est utile dans certains contextes marins et industriels où se produisent des conditions froides ou la manutention de marchandises réfrigérées.

Paramètres typiques que les clients évaluent lors de la spécification de la feuille 5083

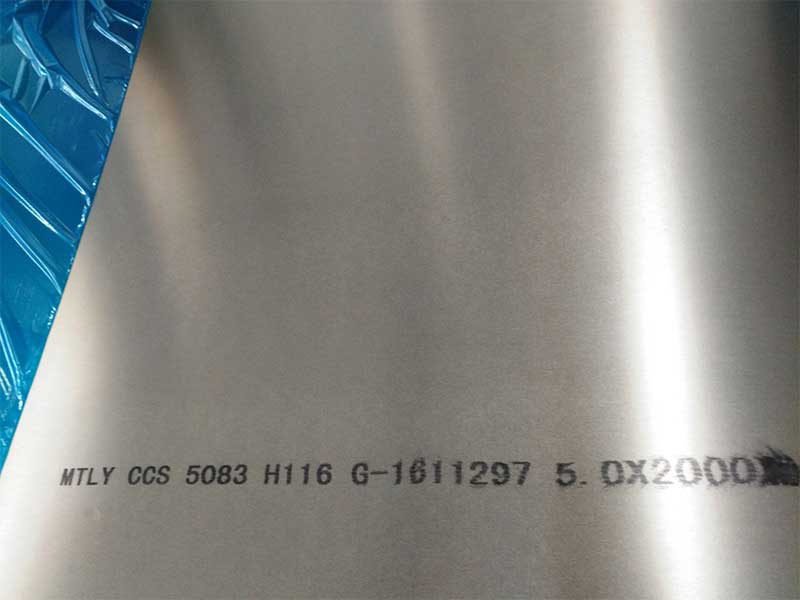

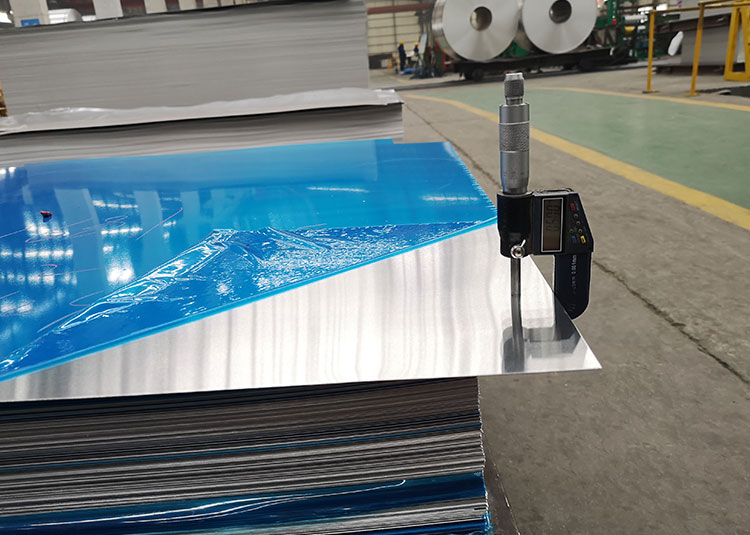

Les clients achètent rarement « un alliage » ; ils achètent une précision d'épaisseur, une planéité, des propriétés mécaniques constantes et une certification fiable. Les variables d'approvisionnement courantes incluent la plage d'épaisseur de tôle, les tolérances de largeur et de longueur, l'état de surface et les exigences d'inspection. Le 5083 est disponible dans une large gamme d'épaisseurs pour le placage marin et la fabrication générale, souvent de quelques millimètres à plusieurs dizaines de millimètres selon la capacité de l'usine et la forme du produit.

Les propriétés mécaniques recherchées dépendent fortement de l'état. Dans la construction maritime, l'état le plus couramment référencé est le 5083-H116 pour les plaques/feuilles marines, et le 5083-H321 est également largement utilisé. L'état O (recuit) est sélectionné lorsqu'une formabilité maximale est nécessaire avant un traitement ultérieur, tandis que le H111 peut être utilisé pour un matériau légèrement écroui.

Vous trouverez ci-dessous un aperçu concis des plages de propriétés mécaniques typiques utilisées à titre de référence rapide. Les valeurs exactes varient selon la norme, l'épaisseur et la forme du produit, de sorte que les certifications et les rapports de tests en usine régissent l'acceptation finale.

Propriétés mécaniques typiques (à titre indicatif seulement ; vérifier selon la norme et l'épaisseur)

| Alliage/Trempe | Résistance à la traction (Rm) MPa | Limite d'élasticité (Rp0,2) MPa | Allongement (%) |

|---|---|---|---|

| 5083-O | ~275-330 | ~125-160 | ~16-25 |

| 5083-H111 | ~305-360 | ~135-200 | ~14-22 |

| 5083-H116 | ~305-380 | ~215-270 | ~10-16 |

| 5083-H321 | ~305-380 | ~215-270 | ~10-16 |

Normes de mise en œuvre fréquemment demandées par les clients

Pour les chaînes d’approvisionnement mondiales maritimes et industrielles, les normes fonctionnent comme un langage partagé entre l’acheteur, l’usine et le fabricant. La tôle/plaque d'aluminium 5083 est généralement commandée pour un ou plusieurs des éléments suivants, en fonction de la région et des exigences du projet :

ASTM B209 pour les tôles et plaques d’aluminium et d’alliage d’aluminium (largement utilisée en Amérique du Nord et à l’international)

Série EN 485 pour les produits en aluminium corroyé (Europe), avec des exigences de propriétés définies par pièce et état

Les exigences de l'ISO et des sociétés de classification peuvent s'appliquer aux projets de construction navale, où une inspection, une traçabilité et une approbation supplémentaires sont nécessaires

Lors de la spécification, les acheteurs incluent généralement l'alliage, l'état, l'épaisseur, les dimensions, la désignation standard, le niveau d'inspection et toute exigence particulière telle que les tests par ultrasons, les attentes en matière de contrôle des grains ou les performances améliorées en matière de corrosion.

Trempe et état : pourquoi c'est important au-delà de la "force"

L'humeur en 5083 n'est pas seulement une étiquette de force ; c'est une histoire de fabrication. Étant donné que le 5083 ne peut pas être traité thermiquement, il gagne en résistance grâce aux pratiques de travail à froid et de stabilisation. Les états marins comme H116 et H321 sont conçus pour offrir des propriétés constantes et une forte résistance dans les environnements marins, notamment en ce qui concerne le comportement à l'exfoliation et à la corrosion intergranulaire.

Pour les fabricants, cela se traduit par des résultats de formage et de soudage prévisibles. Pour les opérateurs, cela se traduit par moins de surprises au fil des années de service. Choisir un tempérament orienté vers le milieu marin est souvent le moyen le plus simple de « réduire les risques » liés à l'exposition à l'eau salée.

Composition chimique : la « recette » de l'alliage qui pilote la performance

La résistance à la corrosion et la solidité du 5083 reposent sur sa teneur en magnésium, soutenue par du manganèse et des impuretés contrôlées. Le tableau ci-dessous reflète les limites de composition typiques utilisées dans les spécifications communes ; confirmez toujours avec la norme applicable et le certificat d’essai de l’usine.

Composition chimique de l'alliage d'aluminium 5083 (limites typiques, % en poids)

| Élément | Contenu (% en poids) |

|---|---|

| Mg | 4,0 à 4,9 |

| Mn | 0,4 à 1,0 |

| Cr | 0,05 à 0,25 |

| Et | ≤ 0,40 |

| Fe | ≤ 0,40 |

| Cu | ≤ 0,10 |

| Zn | ≤ 0,25 |

| De | ≤ 0,15 |

| Autres (chacun) | ≤ 0,05 |

| Autres (total) | ≤ 0,15 |

| Al | Équilibre |

Un point pratique pour des décisions d'achat rapides

La feuille d'alliage d'aluminium 5083 de qualité marine est mieux comprise comme un matériau structurel « à souder d'abord, à l'eau de mer d'abord ». Il est choisi non seulement parce qu'il est léger, mais aussi parce qu'il reste fiable après fabrication, résiste à la corrosion par l'eau salée dans le monde réel et prend en charge les flux de travail efficaces des chantiers navals, de la découpe au formage en passant par le soudage. Lors de la commande, les raccourcis les plus importants vers une spécification correcte consistent à choisir un état marin tel que H116 ou H321, à faire appel à la norme applicable comme ASTM B209 ou EN 485 et à exiger une certification d'usine qui confirme à la fois les propriétés mécaniques et la composition chimique.