Plaque d'aluminium de 12 mm : « l'épaisseur qui se comporte » dans la fabrication réelle

Dans la sélection des métaux, l’épaisseur est souvent traitée comme une simple case à cocher. Pourtant, la plaque d'aluminium de 12 mm se trouve à un endroit très particulier où se rencontrent l'intention de conception, la manipulation en atelier et les conditions de service réelles. Il est suffisamment épais pour supporter une charge, résister aux bosses et être usiné de manière fiable, tout en restant suffisamment léger pour garantir une fabrication efficace et une gestion simple de la corrosion. Du point de vue de l'ingénierie pratique, 12 mm n'est pas simplement « 12 millimètres » ; c'est un profil de comportement : une rigidité sur laquelle vous pouvez compter, une réponse thermique que vous pouvez prédire et un équilibre entre formabilité et résistance sur lequel s'appuient tranquillement de nombreux projets.

Si vous achetez des plaques d'aluminium de 12 mm pour les structures, l'outillage, le transport, la fabrication maritime ou les cadres industriels généraux, le meilleur choix consiste à faire correspondre la famille d'alliages, l'état de trempe et les normes de conformité à ce que la plaque subira réellement : chaleur de coupe, cycles de soudage, exposition au sel, fatigue ou usinage précis.

Qu'est-ce qui rend la plaque d'aluminium de 12 mm si utile ?

Une épaisseur de tôle de 12 mm se situe souvent dans la zone « usinage stable et soudage stable ». Comparé à une tôle plus fine, il est moins sujet à la déformation lors de la coupe et offre un engagement de filetage et une distance de bord plus importants pour le boulonnage. Par rapport à des plaques plus épaisses, cela réduit généralement les coûts et les délais tout en améliorant la manipulation, en particulier lorsque plusieurs pièces doivent être imbriquées et découpées sur des routeurs CNC, des lasers ou des jets d'eau.

Du point de vue de la production, une plaque d'aluminium de 12 mm a tendance à offrir :

- Planéité fiable pour les cadres et panneaux fabriqués

- Bonne dissipation thermique pour les plaques de base et les supports d'équipement

- Rigidité pratique sans poids excessif

- Profondeur d'usinage des poches, des contre-alésages et des trous taraudés

- Meilleure résistance aux chocs que les feuilles minces dans les environnements de service

Paramètres typiques d'une plaque d'aluminium de 12 mm (ce qui intéresse réellement les acheteurs)

Même avant la sélection de l'alliage, la « sensation de qualité » d'une plaque d'aluminium de 12 mm est définie par la stabilité dimensionnelle et l'état de surface.

Les paramètres commerciaux courants comprennent :

- Épaisseur : 12 mm (souvent produit avec des tolérances selon la norme applicable ; des tolérances plus strictes peuvent être disponibles sur demande)

- Largeur et longueur : généralement découpées sur mesure, avec des formats d'usine standard en fonction de la région et du programme de laminage

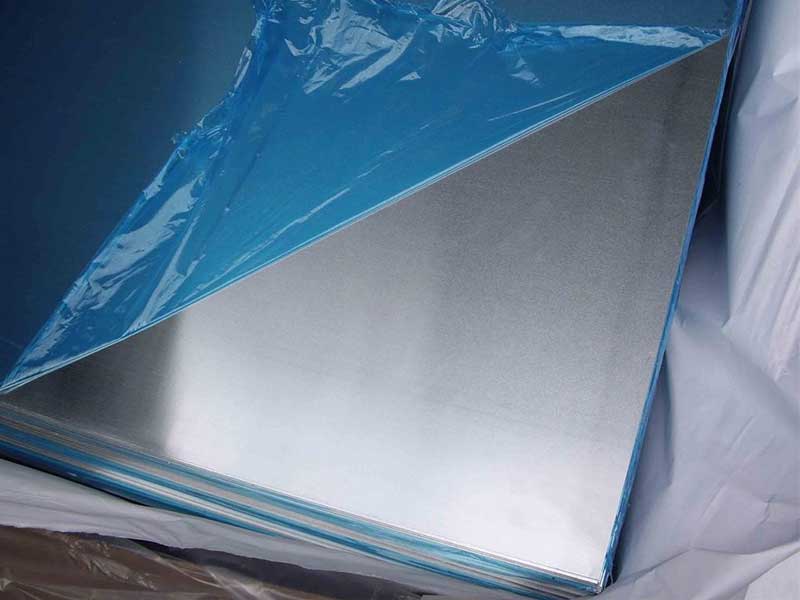

- Finition de surface : finition de moulin ; film brossé, de qualité anodisée ou protecteur en option pour les besoins cosmétiques et d'usinage

- Planéité : dépend de l'alliage, de l'état et des pratiques de laminage ; le nivellement peut être utilisé pour améliorer la planéité si nécessaire

- Protection : intercalaire papier ou film PVC pour réduire les marques de manipulation, notamment pour une utilisation décorative ou d'usinage de précision

Étant donné que les plaques de 12 mm sont fréquemment usinées CNC, les contraintes internes et le nivellement des plaques comptent autant que la résistance. Lorsque l'usinage de précision est essentiel, des options de trempe sans contrainte ou de plaques d'outillage coulées peuvent être préférées, en fonction de la famille d'alliages.

Normes de mise en œuvre : le « passeport » de votre plaque de 12 mm

Une plaque d'aluminium de 12 mm est souvent spécifiée par la norme car les normes définissent les limites de composition chimique, les exigences en matière de propriétés mécaniques, les tolérances et les règles d'inspection. Les normes couramment référencées dans les achats internationaux comprennent :

- ASTM B209 pour les tôles et plaques d'aluminium et d'alliage d'aluminium (largement utilisée en Amérique du Nord et dans les projets internationaux)

- Série EN 485 pour les exigences européennes concernant les tolérances et les propriétés mécaniques des produits corroyés

- Série EN 573 pour la composition chimique de l'aluminium et des alliages d'aluminium

- Normes GB/T en Chine pour la composition chimique, les propriétés mécaniques et les tolérances dimensionnelles (souvent utilisées dans les chaînes d'approvisionnement asiatiques)

La sélection d'une norme n'est pas une formalité administrative ; c'est le contrôle des risques. Il détermine si votre plaque de 12 mm est évaluée pour les propriétés dont vous avez réellement besoin et évite les problèmes de « même nom, matériau différent » lors de l'approvisionnement transfrontalier.

Sélection d'alliage pour plaque d'aluminium de 12 mm : choix par « scénario de travail »

Une manière distinctive de choisir un alliage est de partir du futur « travail quotidien » de la plaque plutôt que de sa fiche technique.

Si la plaque de 12 mm doit être soudée dans une structure, les alliages de la série 5xxx sont souvent envisagés car ils conservent une bonne résistance à la corrosion et de bonnes performances de soudage.

Si la plaque doit être usinée dans des composants porteurs où une résistance plus élevée est nécessaire, la série 6xxx peut être intéressante pour son équilibre en termes de résistance, d'usinabilité et de résistance à la corrosion.

Si la résistance maximale est prioritaire et que le soudage est limité ou soigneusement conçu, la série 7xxx peut être sélectionnée dans des contextes de qualité aérospatiale, en accordant une attention particulière au risque de fissuration par corrosion sous contrainte et au choix de la trempe.

Les familles d'alliages courantes utilisées pour les plaques d'aluminium de 12 mm comprennent :

- 5052 : forte résistance à la corrosion, excellente formabilité, bons environnements marins/chimiques à usage général

- 5083 : performances marines remarquables et rétention de résistance, couramment utilisé pour la construction navale et les structures lourdes

- 6061 : « alliage d'ingénierie » polyvalent, largement utilisé pour les pièces usinées et les composants structurels

- 6082 : populaire en Europe pour le gros œuvre, bonne résistance et usinabilité

- 7075 : très haute résistance pour des applications spécialisées, généralement non choisies pour le soudage de routine

Conditions de trempe : pourquoi « H » et « T » sont plus importants à 12 mm

À une épaisseur de 12 mm, l’état est souvent le déterminant caché des performances après fabrication.

Les tempéraments courants que vous rencontrerez :

- H112 (couramment utilisé pour les plaques 5xxx) : un état légèrement écroui avec des propriétés stables et pratiques et une bonne ouvrabilité

- O (recuit) : ductilité maximale ; convient là où la formation est dominante et la résistance est secondaire

- T6 (commun pour 6061/6082) : solution traitée thermiquement et vieillie artificiellement ; solide et convivial

- T651 (commun au 6061) : similaire au T6 avec soulagement des contraintes par étirement ; utile pour usiner la planéité et réduire la distorsion

- T73/T74 (souvent vu en 7xxx) : utilisé pour améliorer la résistance à la corrosion sous contrainte par rapport aux conditions de résistance maximale

Pour les projets d'usinage lourds utilisant des plaques de 12 mm, les états sans contrainte tels que le 6061-T651 peuvent réduire la déformation après la création de poches ou un enlèvement de matière important. Pour les assemblages soudés, il est essentiel de choisir une combinaison alliage-état de trempe qui tolère l'apport de chaleur de soudage et les changements de propriétés après soudage.

Propriétés chimiques : tableau de composition typique (alliages de plaques courants de 12 mm)

La composition chimique n’est pas seulement la chimie ; c'est la « recette » qui contrôle le comportement à la corrosion, la réponse de la soudure et la résistance réalisable. Vous trouverez ci-dessous un tableau de référence typique pour les alliages largement utilisés sous forme de plaques. Les limites réelles dépendent de la norme en vigueur (ASTM/EN/GB) et du certificat d'analyse de l'usine.

Composition chimique typique (% en poids)

| Alliage | Et | Fe | Cu | Mn | Mg | Cr | Zn | De | Al |

|---|---|---|---|---|---|---|---|---|---|

| 5052 | ≤0,25 | ≤0,40 | ≤0,10 | ≤0,10 | 2,2 à 2,8 | 0,15-0,35 | ≤0,10 | ≤0,10 | Équilibre |

| 5083 | ≤0,40 | ≤0,40 | ≤0,10 | 0,4 à 1,0 | 4,0 à 4,9 | 0,05 à 0,25 | ≤0,25 | ≤0,15 | Équilibre |

| 6061 | 0,4 à 0,8 | ≤0,70 | 0,15-0,40 | ≤0,15 | 0,8 à 1,2 | 0,04–0,35 | ≤0,25 | ≤0,15 | Équilibre |

| 6082 | 0,7–1,3 | ≤0,50 | ≤0,10 | 0,4 à 1,0 | 0,6 à 1,2 | ≤0,25 | ≤0,20 | ≤0,10 | Équilibre |

| 7075 | ≤0,40 | ≤0,50 | 1,2–2,0 | ≤0,30 | 2.1–2.9 | 0,18-0,28 | 5.1–6.1 | ≤0,20 | Équilibre |

Si l'application est marine ou exposée aux sels de déglaçage, les alliages 5xxx riches en magnésium comme le 5083 sont souvent choisis pour leur résistance à la corrosion. Si la plaque est anodisée pour son aspect, le contrôle de la composition et la qualité de la surface deviennent plus critiques, notamment en ce qui concerne le Fe et le Cu qui peuvent influencer l'uniformité de la finition.

Notes de performances qui comptent particulièrement à 12 mm

À 12 mm, de nombreuses réalités de fabrication deviennent plus visibles qu’avec une feuille mince :

Réponse de coupe et qualité des bords

La découpe au jet d'eau évite les zones affectées par la chaleur et préserve les propriétés de trempe, tandis que la découpe plasma/laser introduit une chaleur localisée qui peut modifier la dureté des bords et potentiellement affecter l'apparence ultérieure du formage ou de l'anodisation.

Comportement au soudage et résistance après soudage

Les alliages traitables thermiquement tels que le 6061 en T6/T651 perdront leur résistance dans la zone affectée thermiquement à moins qu'un traitement thermique après soudage ne soit utilisé. Les alliages 5xxx non traitables thermiquement ne « perdent pas leur état » de la même manière, ce qui les rend populaires pour les structures soudées dans des environnements corrosifs.

Contrôle des distorsions d'usinage

Une plaque de 12 mm qui sera fraisée selon des géométries complexes bénéficie d'un état sans contrainte et d'une bonne planéité. Pour les bases de précision, spécifier T651 (le cas échéant) ou demander un nivellement peut réduire les retouches.

Logique de corrosion

La corrosion est rarement une question de « aluminium contre rouille ». Il s'agit d'alliage, d'environnement et de couples galvaniques. Si une plaque d'aluminium de 12 mm est fixée à de l'acier inoxydable dans un environnement humide, la conception de l'isolation galvanique peut avoir autant d'importance que le choix de l'alliage.

Là où la plaque d'aluminium de 12 mm gagne généralement

Vous verrez une plaque d'aluminium de 12 mm à plusieurs reprises dans :

- Bases de machines, plaques de montage d'équipement et supports

- Composants marins, quincaillerie de quai et panneaux structurels

- Planchers de transport, rampes et panneaux d'accès renforcés

- Enceintes et cadres industriels nécessitant un mur rigide et léger

- Montages et gabarits d'outillage où l'usinabilité et la stabilité sont importantes

Son avantage n'est pas une « résistance maximale » ou une « formabilité maximale », mais le fait qu'il fonctionne de manière prévisible sur plusieurs processus : coupe, soudage, perçage, taraudage, usinage et finition.

Choisir la bonne plaque d'aluminium de 12 mm pour votre projet

Un état d’esprit d’achat utile consiste à spécifier l’assiette de la manière dont l’atelier la vivra :

S'il doit être soudé et utilisé à l'extérieur ou à proximité de sel, envisagez le 5083-H112 ou le 5052-H112 avec la norme et la certification appropriées.

S'il doit être usiné dans des pièces structurelles nécessitant une résistance plus élevée, envisagez le 6061-T6 ou le 6061-T651, en prêtant attention à la planéité et au soulagement des contraintes.

S'il doit répondre à une norme de projet ou à un régime d'inspection, alignez l'alliage, l'état et la norme sur le bon de commande et demandez des certificats d'essai en usine indiquant la composition chimique et les propriétés mécaniques.

Pensée finale : 12 mm est une épaisseur « respectueuse du processus »

L'attrait d'une plaque d'aluminium de 12 mm réside dans le fait qu'elle se comporte bien dans le monde réel : elle est suffisamment épaisse pour être stable, suffisamment fine pour être efficace et suffisamment polyvalente pour s'adapter à la fois aux projets structurels et aux projets d'usinage. Lorsque vous associez l’alliage et la trempe appropriés à la bonne norme de mise en œuvre, 12 mm cesse d’être une épaisseur générique et devient une plate-forme de fabrication fiable.