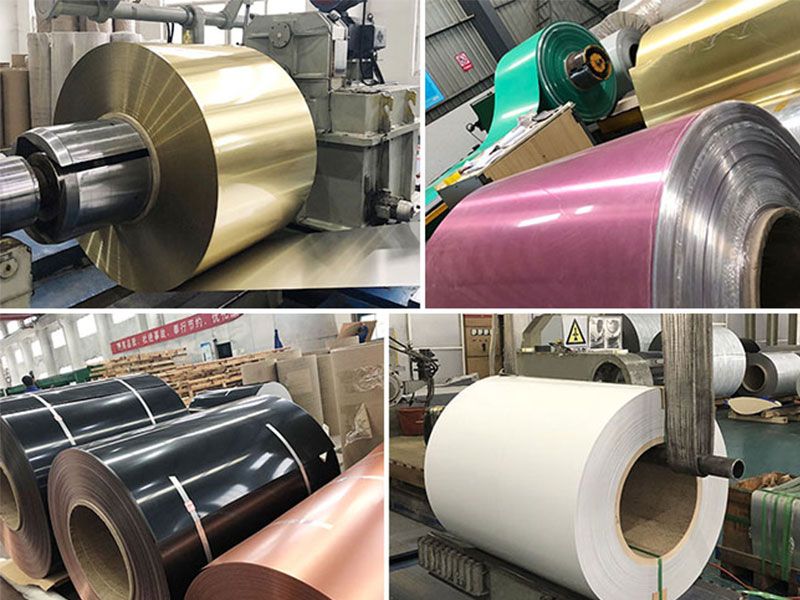

Bobine d'aluminium 3003 H14 en alliage prélaqué de couleur PVDF de 25 micronsest un produit en bobine architectural et industriel haut de gamme qui combine la résistance à la corrosion et la formabilité deAA003-H14avec la durabilité à long terme des intempéries d'unCouche de finition PVDF (25 μm). Conçu pour le profilage, le pliage et l'estampage léger, il offre une rétention fiable des couleurs, une résistance chimique et une finition de surface propre et uniforme, ce qui en fait un choix privilégié pour les revêtements extérieurs, les systèmes de toiture, les panneaux composites et les industries de la signalétique.

Le produit est fourni sous forme de bobine enduite avec une épaisseur, une brillance et une cohérence de couleur contrôlées, permettant une fabrication efficace et des performances reproductibles dans des environnements extérieurs exigeants.

| Article | Description |

|---|---|

| Métal commun | Alliage d'aluminium3003 |

| Caractère | H14(écroui, mi-dur) |

| Système de revêtement | PVDF(Chimie de type Kynar/Hylar) |

| Épaisseur de la couche de finition | 25 μm(typique) |

| Structure de finition commune | Finition PVDF + primaire sur face avant ; manteau de service ou manteau de dos au revers |

| Environnement d'utilisation typique | Exposition extérieure : UV, humidité, atmosphères industrielles légères à modérées |

Fonctionnalités (avantages client)

| Fonctionnalité | Ce que cela signifie en pratique |

|---|---|

| Forte durabilité en extérieur | Le PVDF offre un excellentRésistance aux UV, aidant à maintenir la couleur et la brillance pendant des années d'exposition |

| Résistance à la corrosion | Le métal de base AA3003 fonctionne bien dans des conditions humides et adjacentes à la côte lorsqu'il est correctement spécifié et installé. |

| Résistance et formabilité équilibrées | L'état H14 prend en charge le profilage et le pliage tout en restant moins sujet à l'huile que les états très doux. |

| Couleur stable et aspect uniforme | Le processus de revêtement en bobine permet un contrôle strict de la teinte, de la brillance et de l'épaisseur du film pour une cohérence sur de grandes surfaces |

| Efficacité de la production | Fourni sous forme de bobine pour les lignes de fabrication à grande vitesse et la peinture réduite sur site |

Applications typiques

| Application | Pourquoi ce produit convient |

|---|---|

| Toiture et revêtement mural | La couche de finition en PVDF résiste au soleil et à la pluie ; 3003 se forme bien dans les profils |

| Peaux de panneaux composites en aluminium (ACP/ACM) | Planéité et qualité de revêtement constantes pour une uniformité visuelle |

| Fascia, soffite, moulures, gouttières | Une bonne capacité de pliage avec une finition durable réduit l'entretien |

| Panneaux de signalisation et d'affichage | Haute stabilité des couleurs et finition de surface propre pour les travaux de marquage |

| Boîtiers et coffrets industriels | Le revêtement offre une résistance aux produits chimiques et aux taches dans les environnements quotidiens |

Alliage 3003 H14 : Notes sur les matériaux

AA3003 est un alliage Al-Mn connu pour son excellente résistance à la corrosion et sa maniabilité. LeH14La trempe offre un niveau de résistance pratique pour les opérations de formage sans risque excessif de fissuration lorsque des rayons de courbure appropriés sont utilisés.

Composition chimique (AA3003 typique, % en poids)

| Élément | Contenu (% en poids) |

|---|---|

| Et | ≤ 0,60 |

| Fe | ≤ 0,70 |

| Cu | 0,05 à 0,20 |

| Mn | 1h00-1h50 |

| Zn | ≤ 0,10 |

| Autres (chacun) | ≤ 0,05 |

| Autres (total) | ≤ 0,15 |

| Al | Équilibre |

Remarque : La composition chimique réelle est conforme à la norme applicable et au certificat d'essai en usine ; les plages indiquées représentent les limites communes de l'AA3003.

Propriétés mécaniques typiques (3003-H14)

| Propriété | Valeur typique |

|---|---|

| Résistance à la traction (Rm) | 140-180 MPa |

| Limite d'élasticité (Rp0,2) | ≥ 110 MPa (la plage typique varie selon l'épaisseur) |

| Allongement (A50) | 4 à 10 % (dépend de l'épaisseur) |

| Dureté | Environ 40 à 55 HB (indicatif) |

Les propriétés mécaniques dépendent du calibre, de la voie de traitement et des spécifications applicables.

Système de revêtement PVDF 25 μm

Les revêtements en bobines PVDF sont largement spécifiés pour les produits architecturaux extérieurs en raison de leur résistance à la dégradation par les UV, au farinage et à la décoloration. UNCouche de finition PVDF 25 μmest une configuration haut de gamme courante qui équilibre durabilité et performances de formage.

Structure typique de la couche de revêtement (illustration)

| Côté | Couche | Épaisseur typique |

|---|---|---|

| Avant (exposé) | Couche de finition PVDF | 25 μm |

| Avant (exposé) | Apprêt | 5 à 8 μm |

| Retour (inverse) | Manteau de service / manteau de dos | 5 à 12 μm |

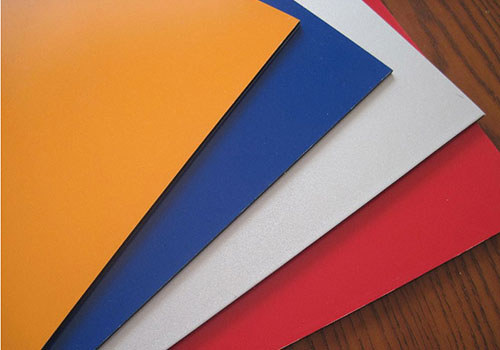

La conception des calques peut être personnalisée par projet : couleurs mates/brillantes, texturées, métalliques, mica ou à effets spéciaux.

Caractéristiques de performance du revêtement (cibles typiques)

| Élément de performance | Attente typique |

|---|---|

| Érosion | Forte rétention de la couleur et de la brillance par rapport aux systèmes en polyester lors d'une exposition prolongée aux UV |

| Résistance chimique | Bonne résistance aux polluants courants, aux acides/alcalis doux et aux agents de nettoyage (toujours confirmer avec le protocole de test) |

| Adhésion | Conçu pour une adhérence serrée avec un prétraitement et un durcissement appropriés |

| Formabilité | Convient au profilage et au pliage lorsque le rayon de courbure et l'outillage sont appropriés |

| Options de surfaces | Solides, métalliques, nacrés, froissés, mats, brillants (la disponibilité dépend de la capacité de la ligne de revêtement) |

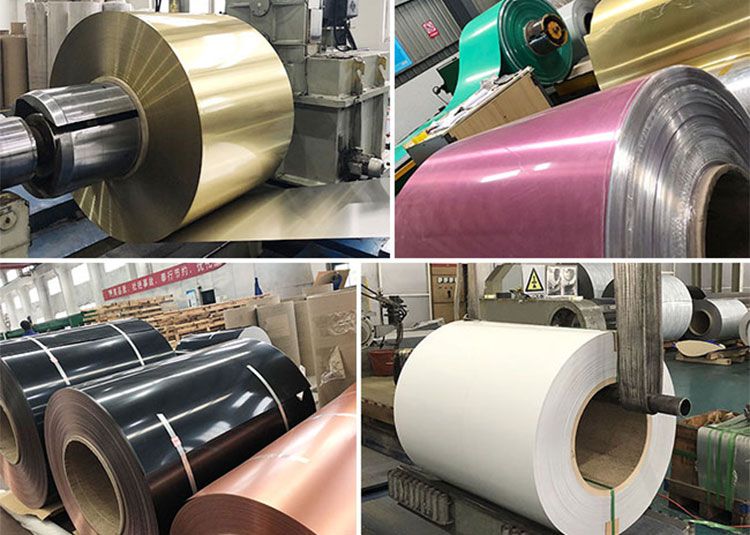

Spécifications techniques (gamme d'approvisionnement commune)

| Paramètre | Gamme / option typique |

|---|---|

| Épaisseur de la bobine (métal de base) | 0,30 à 2,00 mm (architecture commune : 0,50 à 1,20 mm) |

| Largeur de bobine | 600–1 500 mm (refendage personnalisé disponible) |

| ID de bobine | 508 mm / 610 mm |

| Diamètre extérieur de la bobine | Limites de poids et de ligne |

| Poids de la bobine | Généralement 2 à 5 tonnes (personnalisable) |

| Finition superficielle | Lisse, mat, texturé, gaufré (facultatif) |

| Brillance (60°) | Commun : 10 à 80 GU (défini par le projet) |

| Couleur | RAL / Pantone / correspondance personnalisée (sous réserve de contrôle par lots) |

| Film protecteur | Film PE en option pour la protection du traitement |

Les gammes d’approvisionnement varient en fonction de la capacité de l’usine et de la quantité commandée.

Paramètres de contrôle qualité et d’achat

Lors de la spécificationBobine d'aluminium 3003 H14 prélaquée couleur PVDF 25 microns, les paramètres les plus importants sont mesurables et doivent être clairement écrits sur le bon de commande.

| Paramètre à préciser | Pourquoi c'est important |

|---|---|

| Type de revêtement et qualité de marque (PVDF) | Détermine la classe de résistance aux intempéries et la durée de vie prévue |

| Épaisseur de la couche de finition et de l'apprêt | Contrôle la durabilité, le pouvoir couvrant et la tolérance de formage |

| Norme de couleur et tolérance ΔE | Assure la cohérence visuelle entre les lots et les lots |

| Niveau de brillance et texture de la surface | Affecte l’apparence et l’uniformité d’un panneau à l’autre |

| Exigence de courbure en T/flexibilité | Garantit l’intégrité du revêtement pendant le formage |

| Adhérence et résistance aux chocs | Réduit le risque de pelage/écaillage pendant la fabrication |

| Type de prétraitement | Influence la résistance à la corrosion et l’adhérence du revêtement |

| Exigence de protection du film | Aide à prévenir les rayures de manipulation dans les lignes de fabrication |

Notes de fabrication et de manipulation (pratique)

| Sujet | Recommandation |

|---|---|

| Pliage | Utilisez un rayon de courbure intérieur approprié ; Supports H14 se formant mais éviter les rayons trop serrés pour les épaisseurs épaisses |

| Profilage | Maintenir les rouleaux propres et la tension correcte pour éviter les éraflures et les marques de jeu de bobines |

| Découpe/refendage | Utilisez des outils tranchants pour minimiser les bavures et réduire les dommages causés à la peinture des bords |

| Stockage | Garder au sec et aéré ; éviter la condensation et les conditions de « pile humide » |

| Nettoyage | Utilisez un détergent doux et un chiffon doux ; éviter les tampons abrasifs et les solvants agressifs sauf si leur compatibilité est confirmée |

Pourquoi choisir 3003 H14 + 25 μm PVDF

Cette combinaison est souvent choisie lorsque les clients ont besoin d'une bobinefacile à traiter,stable en apparence, etconstruit pour la vie en plein air. Comparé aux revêtements polyester généraux, le PVDF est généralement choisi pour les projets où l'esthétique à long terme et un entretien réduit sont importants. Par rapport aux états plus doux, le H14 offre une robustesse de manipulation améliorée et une ondulation de surface réduite dans de nombreux profils fabriqués.

Bobine d'aluminium 3003 H14 en alliage prélaqué de couleur PVDF de 25 micronsest une solution en aluminium enduit haute performance pour la toiture, le revêtement mural, les revêtements ACP, les boiseries et la signalisation. Construit sur résistant à la corrosionAA003-H14et protégé par unCouche de finition PVDF 25 μm, il offre une excellente durabilité aux UV, une couleur stable, une forte adhérence et une bonne formabilité pour le profilage et le pliage. Avec une épaisseur, une largeur, une brillance et une couleur personnalisables, cette bobine d'aluminium prépeint en PVDF offre une longue durée de vie et une apparence cohérente pour les applications architecturales et industrielles extérieures exigeantes.