Los intercambiadores de calor de aire acondicionado funcionan en un entorno exigente: condensación constante, ciclos frecuentes de secado-húmedo, sales en el aire cerca de las zonas costeras, productos químicos de limpieza y polvo que atrapa la humedad. Las aletas de aluminio desnudo estándar ofrecen una excelente transferencia de calor, pero los límites de corrosión y conformabilidad pueden acortar la vida útil o reducir la eficiencia con el tiempo.Material de aleta de aluminio prerrevestido con una capa de epoxi.está diseñado para extender la durabilidad mientras mantiene el rendimiento térmico y la capacidad de fabricación necesarios para la producción de bobinas de alto volumen.

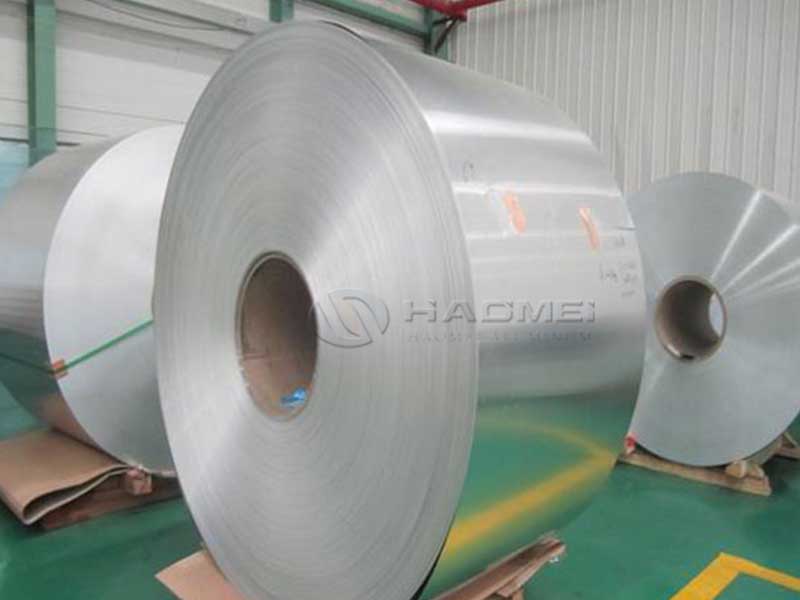

Material de aleta de aluminio prerevestidoEs una tira de aluminio diseñada específicamente para estampado de aletas y montaje de bobinas, que se suministra con unfina capa protectora a base de epoxien uno o ambos lados. El recubrimiento está optimizado para resistir la corrosión y el ataque químico sin sacrificar la calidad de formación de las aletas.

Los resultados que los clientes suelen alcanzar con este material incluyen:

- Mayor vida útil de la bobina en atmósferas húmedas, costeras o industriales.

- Reducción del riesgo de óxido blanco y corrosión filiforme en las superficies de las aletas.

- Aspecto y rendimiento más estables después de repetidos ciclos de condensación

- Tolerancia mejorada a agentes de limpieza y contaminantes de drenaje.

¿Por qué una capa de epoxi?

Los recubrimientos epoxi son conocidos por su fuerte adhesión y rendimiento de barrera. En aplicaciones de aletas HVAC, la capa de epoxi actúa como unEscudo de humedad e iones., ralentizando los procesos electroquímicos que atacan al aluminio en presencia de cloruros, sulfatos y contaminantes ácidos.

El sistema de recubrimiento normalmente está diseñado para equilibrar:

- Protección de barreracontra agua y sales

- Flexibilidadpara prensado de aletas, rejillas y formación de collares

- Adhesiónpara resistir la expansión, la vibración y los ciclos térmicos

- Delgadezpara mantener mínimas las penalizaciones por transferencia de calor

Características de un vistazo

| Característica | Qué significa para los clientes | Valor/comportamiento típico |

|---|---|---|

| Alta resistencia a la corrosión | Mejor durabilidad en aire costero/industrial | Fuerte rendimiento en ciclos de humedad y niebla salina (según la calificación) |

| Excelente adherencia | Menos escamas de recubrimiento durante el conformado | La adhesión de rayado cruzado comúnmente cumple con los grados altos después del horneado |

| Formabilidad para estampado de aletas. | Formación estable de rejilla y collar | Diseñado para prensado de alta velocidad |

| Recubrimiento fino y uniforme | Mantiene la eficiencia y la geometría del flujo de aire. | Recubrimiento generalmente en el rango micrométrico. |

| Tolerancia química | Maneja limpiadores alcalinos suaves y condensado. | Resistencia mejorada frente al aluminio desnudo |

| Superficie amigable con las bobinas | Comportamiento consistente del ensamblaje de aleta a tubo | Fricción controlada y energía superficial. |

Opciones recomendadas de aleación y temple

La elección de la aleación del sustrato influye en la resistencia de las aletas, la formabilidad y el comportamiento de corrosión base. Luego, el recubrimiento epoxi aumenta la durabilidad para adaptarse al entorno de aplicación.

Composición química típica (ejemplos de aleaciones de sustrato)

| Aleación | Y (%) | Fe (%) | Cu (%) | manganeso (%) | magnesio (%) | Zinc (%) | De (%) | Alabama |

|---|---|---|---|---|---|---|---|---|

| 8011 (stock de aletas común) | 0,50–0,90 | 0,60–1,00 | ≤0,10 | ≤0,20 | ≤0,05 | ≤0,10 | ≤0,08 | Balance |

| 3003 (opción de mayor resistencia) | ≤0,60 | ≤0,70 | 0,05–0,20 | 1,00–1,50 | ≤0,05 | ≤0,10 | ≤0,10 | Balance |

| 3102 (enfocado en intercambiador de calor) | ≤0,40 | ≤0,70 | ≤0,10 | 0,05–0,40 | 0,30–0,90 | ≤0,25 | ≤0,10 | Balance |

Nota: Los límites reales pueden variar según la norma y la práctica del proveedor. La selección final debe coincidir con el diseño de las aletas, la configuración de la prensa y los requisitos de clase de corrosión.

Concepto de sistema de recubrimiento (capa epoxi)

El producto generalmente utiliza unrevestimiento epoxi aplicado en bobina, generalmente curado en una línea de horno para crear una película continua con una fuerte adhesión.

| Elemento de revestimiento | Objetivo | Configuración común |

|---|---|---|

| capa final epoxi | Barrera primaria a la corrosión y resistencia química. | Sistema epoxi monocapa o modificado con epoxi |

| Capa de pretratamiento/conversión | Promueve la adhesión y la resistencia a la corrosión. | La conversión sin cromato es la preferida en muchos mercados |

| Revestimiento posterior opcional | Comportamiento equilibrado de protección o montaje. | Mismo o diferente revestimiento en cada cara (bajo pedido) |

Especificaciones técnicas (rango de suministro típico)

La especificación exacta depende del diseño de las aletas, el método de expansión del tubo y la categoría de corrosión. La siguiente tabla refleja los rangos de pedidos comunes para aletas recubiertas de epoxi.

| Parámetro | rango típico | Notas |

|---|---|---|

| Espesor | 0,08–0,20 mm | Los calibres de aletas comunes de HVAC se encuentran en este lapso |

| Ancho | 200–1300 milímetros | Bobinas cortadas disponibles para líneas de prensa de aletas |

| Temperamento | H22 / H24 / H26 (o según lo acordado) | Equilibra fuerza y formabilidad. |

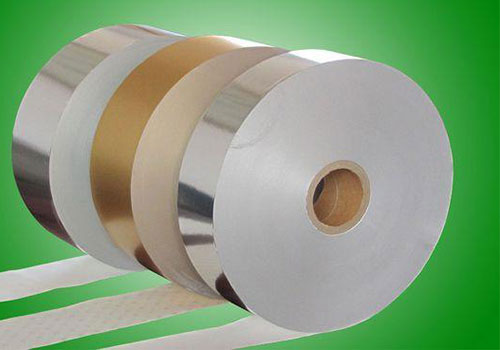

| Espesor del recubrimiento (película seca) | 3-10 µm | La película delgada favorece la transferencia de calor; Película más alta para ambientes más hostiles. |

| Lados de revestimiento | 1 cara o 2 caras | 2 lados mejoran la protección integral |

| Acabado superficial | Liso / microtexturado | Seleccionado por su rendimiento de prensa y uniformidad de recubrimiento |

| Identificación de la bobina | 150 / 300 / 400 / 500 milímetros | Basado en manejo y desenrollador. |

| Diámetro exterior de la bobina | Hasta el límite logístico | A menudo entre 1200 y 1600 mm según el peso |

| Peso de la bobina | 1 a 5 toneladas típicas | Capacidad personalizada por planta |

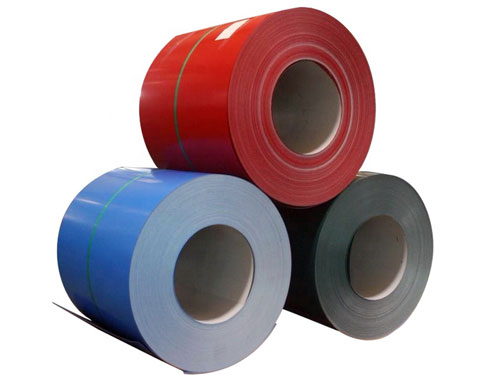

| Color | Tono natural/transparente a claro | A menudo casi transparente; pigmentos posibles bajo pedido |

Beneficios de rendimiento en unidades de aire acondicionado

Resistencia a la corrosión donde importa

En los serpentines en funcionamiento, el agua no es pura; transporta iones disueltos del aire, el polvo y los residuos de limpieza. La capa de epoxi reduce el contacto directo entre el aluminio y los electrolitos corrosivos, lo que ayuda a mitigar:

- iniciación de picaduras en puntos húmedos

- Corrosión debajo del depósito donde se acumula el polvo.

- ataque acelerado desde el aire costero cargado de cloruro

- riesgo de corrosión del borde cuando se combina con buenas prácticas de corte y manipulación

Intercambio de calor estable en el tiempo

Una superficie de aleta que permanece intacta y limpia favorece un flujo de aire y una transferencia de calor constantes. Si bien cualquier recubrimiento agrega una pequeña resistencia térmica, generalmente se elige una película delgada de epoxi para mantener bajo el impacto de la eficiencia, especialmente en comparación con la pérdida de rendimiento que puede ocurrir cuando los productos de corrosión se acumulan y bloquean los pasajes.

Mejor apariencia y reducción de problemas posventa

Los usuarios finales notan una decoloración temprana y un "polvo blanco" en las bobinas. Las aletas recubiertas de epoxi pueden ayudar a preservar una apariencia más limpia y reducir las quejas provocadas por la corrosión en climas desafiantes.

Aplicaciones

| Solicitud | Ambiente | ¿Por qué encajan las aletas recubiertas de epoxi? |

|---|---|---|

| Unidades exteriores de aire acondicionado residenciales divididas | Lluvia, condensación, contaminación urbana. | Mejora equilibrada del coste y la durabilidad |

| Unidades HVAC costeras | Niebla salina, deposición de cloruros | Fuerte barrera de protección contra el ataque de cloruro. |

| Azoteas comerciales | Sol, ciclos húmedo-seco, polvo | Reducción de la corrosión bajo depósitos y mayor vida útil de la bobina. |

| Refrigeración industrial | Contaminantes ácidos/alcalinos, niebla química (leve a moderada) | Mejor tolerancia química que el material de aleta desnudo |

| Deshumidificadores y sistemas de aire exterior dedicados | Alta carga de condensación | Resistencia mejorada a la exposición constante a la humedad. |

| Serpentines exteriores con bomba de calor | Ciclos de escarcha/descongelación, escorrentía de agua | La durabilidad del revestimiento favorece los entornos ciclistas |

Procesamiento y manejo de notas (centrado en el cliente)

| Tema | Recomendación | Beneficio |

|---|---|---|

| Estampado de aletas | Utilice herramientas limpias y controle la lubricación. | Minimiza el desgaste del revestimiento y garantiza rejillas nítidas |

| Manejo de bordes | Evite impactos en los bordes de la bobina; utilizar guías adecuadas | Reduce el daño en los bordes que pueden convertirse en sitios de corrosión. |

| Almacenamiento | Almacenamiento interior seco, bobinas envueltas | Previene las manchas por condensación antes del procesamiento. |

| Conjunto de bobina | Verificar compatibilidad con tubos de expansión y adhesivos. | Garantiza un buen ajuste mecánico y una adhesión a largo plazo. |

| Limpieza | Prefiera limpiadores suaves y compatibles; enjuagar bien | Extiende la vida útil del recubrimiento y reduce el estrés químico. |

Elementos de calidad e inspección comúnmente solicitados

| Artículo de inspección | Lo que aprenden los clientes | método típico |

|---|---|---|

| Espesor del revestimiento | Consistencia de la barrera | Verificación microscópica o por corrientes de Foucault |

| Adhesión | Resistencia al pelado durante el conformado. | Prueba de rayado/cinta después del curado |

| Brillo / apariencia | Uniformidad visual | Visual + medidor de brillo (si se especifica) |

| Pruebas de corrosión | Idoneidad para la región de destino | Niebla salina / humedad / pruebas cíclicas según acuerdo |

| Propiedades mecánicas | Estabilidad de la prensa | Ensayo de tracción, dureza, verificación del temple. |

Seleccionar el grado correcto para su bobina

Hacer coincidir el material de aletas con su entorno y el diseño de la bobina generalmente implica:

- Elección de aleación de sustrato para mayor resistencia y conformabilidad.

- Nivel de espesor del revestimiento alineado con la gravedad de la corrosión.

- Revestimiento de una cara o de dos caras, según la exposición y el objetivo de coste.

- pruebas de confirmación que reflejan condiciones reales de servicio (ciclo de humedad, exposición a la sal, compatibilidad con limpiadores)

Si comparte el grosor de las aletas, la geometría de las rejillas, la velocidad de la prensa, el material del tubo y la clase de corrosión objetivo, el material se puede adaptar para proporcionar el mejor equilibrio dedurabilidad, eficiencia y capacidad de fabricación.

Material de aleta de aluminio prerrevestido con una capa de epoxi.es una actualización práctica para unidades de aire acondicionado que deben sobrevivir a duras condiciones de humedad y contaminación. Al combinar un sustrato de aluminio de intercambiador de calor probado con una barrera epóxica delgada y bien adherida, ayuda a que las bobinas duren más, tengan mejor apariencia y mantengan el rendimiento con menos fallas relacionadas con la corrosión, especialmente en ambientes costeros, húmedos y contaminados.