En el mundo de los envases de bebidas y productos farmacéuticos, una tapa de PP parece simple, pero funciona como un sistema de ingeniería en miniatura. Debe sellar de manera confiable, abrirse suavemente, resistir la corrosión, proteger el sabor y permanecer visualmente consistente en millones de unidades. Lo que muchos compradores descubren después de aumentar la producción es que la "experiencia de la tapa" a menudo la decide el componente metálico oculto en la estructura: la bobina de aluminio que se convierte en el revestimiento, la cubierta, la capa de etiqueta o el elemento a prueba de manipulaciones. Ahí es donde se destacan las bobinas de aluminio 8011 y 3105 H14, no como materiales intercambiables, sino como dos respuestas diseñadas específicamente para diferentes funciones y filosofías de producción de tapas de PP.

Por qué la bobina de aluminio es importante en las tapas de PP

El PP (polipropileno) es flexible, moldeable y rentable. Pero el PP por sí solo no es un material de barrera completo. El aluminio aporta lo que normalmente carecen los plásticos: una fuerte barrera protectora contra la migración de oxígeno, humedad, luz y aromas; conformabilidad estable para conversión de calibre fino; y compatibilidad química con entornos de llenado comunes. Cuando se utiliza en revestimientos de tapas, sellos de aluminio, bandas a prueba de robos, envolturas decorativas o estructuras compuestas, la bobina de aluminio se convierte en una capa de rendimiento que convierte una tapa estándar en un cierre de alta confianza.

Desde una perspectiva de fabricación, la calidad de la bobina determina el comportamiento del troquel, la estabilidad del estampado, la consistencia del rizado y la adhesión del recubrimiento. Desde la perspectiva de la marca, determina el brillo, la estabilidad del color y la precisión de la impresión. Desde la perspectiva del consumidor, determina si la tapa se abre limpiamente y si el producto sabe igual meses después.

Dos aleaciones, un objetivo: rendimiento de cierre estable

Aunque ambas aleaciones se pueden usar alrededor de tapas de PP, ofrecen su valor de manera diferente.

El aluminio 8011 es la opción clásica para estructuras de láminas relacionadas con cierres porque sobresale en rendimiento de barrera, limpieza y estabilidad de conversión. Se utiliza ampliamente en envases de blister/tiras farmacéuticas y en láminas de sellado de tapas, lo que lo convierte en un ajuste natural cuando las tapas de PP necesitan una capa de sellado adicional o evidencia de manipulación que se basa en un comportamiento consistente de calibre fino.

El aluminio 3105 H14 es una aleación de Al-Mn conocida por su resistencia equilibrada, buena resistencia a la corrosión y fuerte comportamiento de conformado. En aplicaciones asociadas con tapas, a menudo aparece donde se necesita una robustez mecánica ligeramente mayor, como carcasas exteriores de tapas, bandas decorativas o componentes de aluminio que deben resistir abolladuras y al mismo tiempo ser viables en líneas de alta velocidad.

El "punto de vista distintivo" para los compradores es el siguiente: a menudo se selecciona el 8011 porque se comporta como un especialista en barreras, mientras que el 3105 H14 se comporta como un estilista estructural: mantiene mejor la forma y la apariencia de la superficie cuando el cierre se manipula, transporta o exhibe.

Temperamento y lo que realmente cambia "H14"

El temperamento no es una etiqueta, es una palanca de fabricación. H14 indica material endurecido por deformación (semi-duro), que normalmente ofrece mayor resistencia a la tracción y rigidez mejorada en comparación con templados más suaves como H24 u O (recocido). Para las tapas de PP, eso es importante porque las líneas de producción quieren material que avance suavemente, se mantenga plano y se forme de manera predecible sin un rebote excesivo.

Los templados comúnmente suministrados para estas aleaciones incluyen:

- 8011: O, H14, H16, H18 (dependiendo del uso final, espesor y formación)

- 3105: H14, H24, H26 (comúnmente para componentes de tapa y embalaje)

Elegir H14 suele ser una decisión práctica para lograr estabilidad al punzonar, estampar o embutir poco profundo, donde el material demasiado blando puede arrugarse y el material demasiado duro puede agrietarse en radios estrechos.

Parámetros típicos de la bobina de aluminio 8011/3105 H14 para tapas de PP

A continuación se muestra un rango de parámetros práctico comúnmente utilizado en la conversión relacionada con límites máximos. Los objetivos exactos dependen de si el aluminio se convierte en una lámina de revestimiento, una banda de tapa, una envoltura impresa o una capa compuesta.

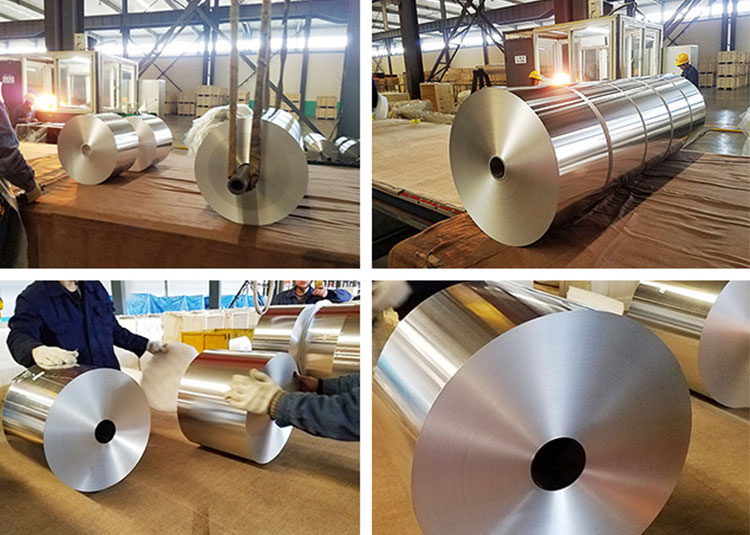

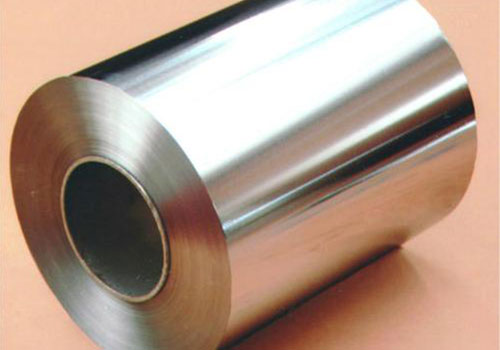

Forma y dimensiones de suministro.

- Forma del producto: Bobina de aluminio (acabado laminado o revestido)

- Espesor típico: 0,15–0,50 mm para bandas de tapa/piezas relacionadas con la carcasa; Se pueden usar calibres más delgados cuando se laminan para sellar láminas.

- Ancho típico: 100–1250 mm (anchos de ranura personalizados para líneas de tapas)

- Diámetro interior (ID): 405 mm / 505 mm (común), personalizado por equipo

- Superficie: Un lado o dos lados revestidos/impresos opcionales; desengrasado para recubrimiento/laminación

Referencia de propiedades mecánicas (típica, varía según el espesor y el proceso)

- Resistencia a la tracción 3105 H14: comúnmente en el rango medio, adecuado para resistencia a la formación y abolladuras.

- Resistencia a la tracción 8011 H14: generalmente compatible con la conversión de calibre fino y el estampado estable

Para la adquisición, es mejor confirmar los requisitos de resistencia a la tracción, límite elástico y alargamiento en función de la profundidad de conformado y el radio de herramienta utilizado en el componente de tapa.

expectativas del proceso

- Buena planitud y baja tensión residual para evitar la curvatura y el juego de bobinas.

- Limpieza de superficie estable para adhesión de lacas, tintas de impresión y laminación.

- Tolerancia de espesor constante para reducir el desgaste de la matriz y la tasa de desechos

Estándares de implementación y referencias de calidad.

Las cadenas de suministro de tapas y embalajes suelen alinear la calidad de las bobinas de aluminio con estándares ampliamente reconocidos. Las referencias comunes incluyen:

- ASTM B209: Especificación estándar para láminas y placas de aluminio y aleaciones de aluminio

- EN 485: Aluminio y aleaciones de aluminio-láminas, tiras y placas-propiedades y tolerancias mecánicas

- GB/T 3880: Norma general china para placas y tiras de aluminio y aleaciones de aluminio.

Para los materiales recubiertos o laminados utilizados en entornos farmacéuticos o en contacto con alimentos, es posible que se aplique un cumplimiento adicional según los mercados de destino, como los requisitos de recubrimiento de calidad alimentaria, los límites de migración y las regulaciones locales pertinentes. Los compradores suelen especificar el tipo de recubrimiento (epóxido, poliéster, PVDF cuando corresponda), el espesor del recubrimiento y las condiciones de curado para una apariencia y adhesión consistentes de la capa.

Composición química: qué hay dentro de la aleación.

La composición química explica por qué 8011 y 3105 se comportan de manera diferente. 8011 contiene hierro y silicio como principales elementos de aleación, lo que favorece la trabajabilidad y el uso de láminas de barrera. 3105 se basa en manganeso y magnesio para su resistencia y resistencia a la corrosión.

Composición química típica (% en peso)

| Aleación | Y | fe | Cu | Minnesota | magnesio | zinc | De | Alabama |

|---|---|---|---|---|---|---|---|---|

| 8011 | 0,50–0,90 | 0,60–1,00 | ≤0,10 | ≤0,20 | ≤0,05 | ≤0,10 | ≤0,08 | Resto |

| 3105 | ≤0,60 | ≤0,70 | ≤0,30 | 0,30–0,80 | 0,20–0,80 | ≤0,40 | ≤0,10 | Resto |

Nota: Los rangos exactos pueden variar ligeramente según los objetivos de control estándar y del proveedor. Para aplicaciones de tapas con demandas estrictas de formado o recubrimiento, muchos convertidores solicitan un control interno más estricto que el estándar base.

Funciones y aplicaciones en tapas de PP

Integridad del sello y protección de barrera

Cuando las tapas de PP dependen del sellado por inducción, el sellado térmico o los revestimientos laminados, la bobina de aluminio (especialmente el 8011) proporciona una capa de barrera estable. Bloquea la entrada de oxígeno y humedad, protege el aroma y prolonga la vida útil. Esto es fundamental para bebidas lácteas, jugos, nutracéuticos, salsas y productos farmacéuticos sensibles.

Pruebas de manipulación y confianza del consumidor

Las bandas de aluminio o los elementos de lámina proporcionan evidencia visible de manipulación. Un templado estable de la bobina ayuda a lograr líneas de desgarro, relieve y sensación de apertura consistentes: pequeños detalles que reducen las quejas de los clientes y aumentan la calidad percibida.

Capacidad de fabricación de alta velocidad

En la producción de tapas, el tiempo de inactividad es caro. Las bobinas con temperamento estable, calibre uniforme y limpieza superficial controlada funcionan por más tiempo con menos contaminación de las herramientas. A menudo se selecciona 3105 H14 cuando la rigidez adicional mejora el manejo y reduce la deformación durante la alimentación o el conformado.

Marca y apariencia premium

Las capas de aluminio impresas o lacadas ofrecen gráficos más nítidos, brillo metálico y mejor resistencia al desgaste que muchas soluciones que solo contienen plástico. Para bebidas premium, cosméticos y productos de bienestar, las bobinas 3105 H14 con sistemas de recubrimiento de calidad pueden ofrecer una identidad de marca consistente con "toque metálico" y al mismo tiempo integrarse con PP.

Una forma práctica de elegir entre 8011 y 3105 H14

Si la función del aluminio es principalmente una barrera, un sellado o un rendimiento de lámina laminada, el 8011 suele ser la opción más directa. Si el aluminio debe contribuir más a la sensación estructural, la resistencia a las abolladuras y la presentación superior de la superficie alrededor de un sistema de tapa de PP, el 3105 H14 suele ser la mejor solución. Muchos diseños de tapas utilizan ambos conceptos: componentes de lámina centrados en barreras combinados con un elemento decorativo o protector de aluminio más resistente.

En definitiva, las bobinas de aluminio 8011 y 3105 H14 no son sólo materiales; son estabilizadores de la producción. Ayudan a que las tapas de PP sellen más limpiamente, tengan mejor apariencia, funcionen más rápido y protejan la integridad del producto por más tiempo. Cuando se especifican con los estándares, el temperamento, la condición de la superficie y el control de composición correctos, se convierten en una ventaja silenciosa que los clientes notan sólo cuando falta.