Los entornos marinos son menos un "lugar" y más una cámara de pruebas implacable. La niebla salina, las temperaturas fluctuantes, los impactos, las vibraciones, la humedad en las grietas y los largos intervalos de servicio compiten para convertir los metales comunes en responsabilidades de mantenimiento. La lámina de aleación de aluminio de grado marino 5083 se ha ganado su reputación no porque sea exótica, sino porque es confiable en la misma forma en que se preocupan los constructores de embarcaciones, los astilleros y los ingenieros marinos: resiste la corrosión del agua de mar, mantiene la resistencia después de la soldadura y se mantiene viable durante la fabricación. Piense en ello como un material diseñado para la realidad "en medio del océano", donde los períodos de reparación son cortos y las fallas son costosas.

Lo que realmente "hace" 5083 en una estructura marina

5083 es una aleación de Al-Mg (aluminio-magnesio) con manganeso añadido y oligoelementos que ajustan la resistencia y el comportamiento a la corrosión. Su función más práctica es equilibrar tres cosas que normalmente luchan entre sí: fuerza, soldabilidad y resistencia al ataque del agua de mar. Muchas aleaciones de aluminio de alta resistencia ganan fuerza mediante el endurecimiento por precipitación, pero esa ruta a menudo sacrifica la resistencia a la corrosión y el rendimiento de la soldadura. 5083 toma un camino diferente. Es una aleación no tratable térmicamente reforzada principalmente por efectos de solución sólida (magnesio en la matriz de aluminio) y por endurecimiento por deformación por trabajo en frío. El resultado es una lámina que se puede soldar en cascos, cubiertas, superestructuras, tanques y pasarelas sin "desmoronarse" en la zona afectada por el calor como lo harían algunas aleaciones más fuertes.

Desde el punto de vista del diseño, la lámina 5083 se comporta como una piel estructural confiable. Se utiliza donde una gran superficie está expuesta al agua salada y donde las costuras de soldadura son inevitables. Tolera operaciones de conformado para paneles curvos y mantiene suficiente ductilidad para soportar los golpes del mundo real que se producen durante el atraque, el golpe de olas y las operaciones de carga.

La corrosión marina no es sólo "óxido". Es un conjunto de reacciones electroquímicas aceleradas por iones cloruro, oxígeno y humedad persistente. El contenido de magnesio de 5083 promueve una película de óxido estable que ayuda a proteger el metal base en el agua de mar. Esta es la razón por la que se elige con frecuencia para el revestimiento del casco y otras partes continuamente mojadas o en zonas de salpicaduras.

Un matiz distintivo: el comportamiento frente a la corrosión depende no sólo de la designación de la aleación sino también del temperamento y la temperatura de servicio. Las aleaciones de aluminio con alto contenido de magnesio pueden ser susceptibles a la sensibilización (precipitación a lo largo de los límites de los granos) a temperaturas elevadas, lo que puede reducir la resistencia a la corrosión intergranular. En temperaturas típicas de servicio marítimo, el 5083 tiene un excelente rendimiento; sin embargo, los fabricantes e ingenieros todavía prestan atención a la exposición térmica durante el procesamiento, la selección del recubrimiento y las condiciones operativas a largo plazo.

Funciones y aplicaciones que coinciden con los flujos de trabajo marinos reales

El revestimiento de cascos de barcos y embarcaciones es el uso característico: la lámina 5083 proporciona una "envoltura" fuerte y resistente a la corrosión que se puede cortar, formar y soldar a escala. Lanchas patrulleras rápidas, ferries, embarcaciones de trabajo y embarcaciones de recreo dependen de él, donde el ahorro de peso se traduce en velocidad, carga útil y eficiencia de combustible.

Las superestructuras y plataformas se benefician del 5083 porque la aleación reduce el peso superior al tiempo que mantiene la rigidez y la integridad de la soldadura. El menor peso en alto mejora la estabilidad y la comodidad de movimiento.

Los equipos portuarios y marinos también aprovechan la práctica durabilidad de la aleación. Las pasarelas, pasillos, escaleras, plataformas y recintos se enfrentan a una exposición continua a la sal y al desgaste mecánico. La lámina 5083 se selecciona comúnmente cuando el acero al carbono pintado se convertiría en un proyecto de mantenimiento de revestimiento.

Los tanques y las estructuras de contención son otra buena opción, especialmente donde se esperan ambientes con cloruro y limpieza frecuente. Con procedimientos de soldadura adecuados y un diseño cuidadoso para evitar grietas, el 5083 admite una larga vida útil.

El servicio criogénico y de baja temperatura es un ángulo de aplicación menos obvio pero valioso. 5083 es conocido por su buena dureza a bajas temperaturas, lo que ayuda en ciertos contextos marinos e industriales donde se producen condiciones de frío o manipulación de carga refrigerada.

Parámetros típicos que los clientes evalúan al especificar la hoja 5083

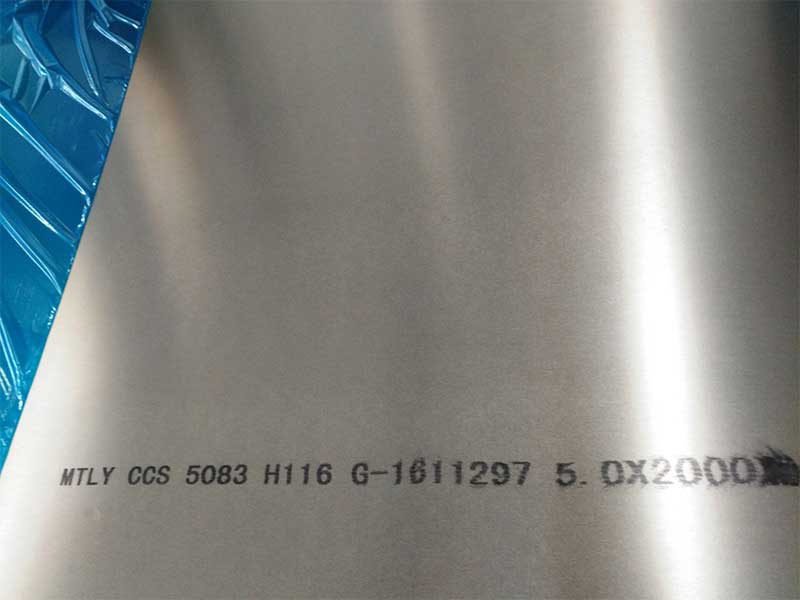

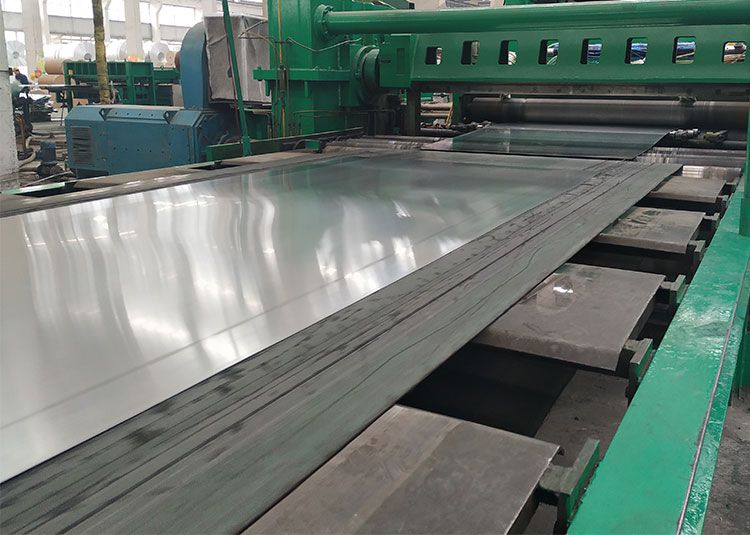

Los clientes rara vez compran "una aleación"; compran precisión de espesor, planitud, propiedades mecánicas consistentes y certificación confiable. Las variables de suministro comunes incluyen rango de espesor de lámina, tolerancias de ancho y largo, acabado de superficie y requisitos de inspección. 5083 está disponible en una amplia gama de espesores para revestimiento marino y fabricación en general, a menudo desde unos pocos milímetros hasta varias decenas de milímetros, según la capacidad del laminador y la forma del producto.

Los objetivos de propiedades mecánicas dependen en gran medida del temperamento. En la construcción marina, el templado al que se hace referencia con más frecuencia es el 5083-H116 para placas/láminas marinas, y el 5083-H321 también se utiliza ampliamente. El templado O (recocido) se selecciona cuando se necesita la máxima conformabilidad antes del procesamiento adicional, mientras que H111 se puede usar para material ligeramente endurecido por deformación.

A continuación se muestra una instantánea concisa de los rangos de propiedades mecánicas típicas que se utilizan como referencia rápida. Los valores exactos varían según el estándar, el espesor y la forma del producto, por lo que las certificaciones y los informes de pruebas de fábrica rigen la aceptación final.

Propiedades mecánicas típicas (solo indicativas; verificar según estándar y espesor)

| Aleación/temperamento | Resistencia a la tracción (Rm) MPa | Límite elástico (Rp0,2) MPa | Alargamiento (%) |

|---|---|---|---|

| 5083-O | ~275–330 | ~125–160 | ~16–25 |

| 5083-H111 | ~305–360 | ~135–200 | ~14-22 |

| 5083-H116 | ~305–380 | ~215–270 | ~10–16 |

| 5083-H321 | ~305–380 | ~215–270 | ~10–16 |

Estándares de implementación que los clientes suelen solicitar

Para las cadenas de suministro industriales y marinas globales, los estándares funcionan como un lenguaje compartido entre el comprador, la fábrica y el fabricante. La lámina/placa de aluminio 5083 comúnmente se solicita a uno o más de los siguientes, según la región y los requisitos del proyecto:

ASTM B209 para láminas y placas de aluminio y aleaciones de aluminio (ampliamente utilizada en Norteamérica e internacionalmente)

Serie EN 485 para productos forjados de aluminio (Europa), con requisitos de propiedad definidos por pieza y temperamento.

Los requisitos de ISO y de las sociedades de clasificación pueden aplicarse en proyectos de construcción naval, donde se necesitan inspecciones, trazabilidad y aprobación adicionales.

Al especificar, los compradores suelen incluir aleación, temperamento, espesor, dimensiones, designación estándar, nivel de inspección y cualquier requisito especial como pruebas ultrasónicas, expectativas de control de grano o rendimiento mejorado contra la corrosión.

Templado y condición: por qué importa más allá de la "fuerza"

El temperamento en 5083 no es solo una etiqueta de fuerza; es una historia de fabricación. Dado que el 5083 no se puede tratar térmicamente, gana resistencia mediante prácticas de estabilización y trabajo en frío. Los templados marinos como H116 y H321 están diseñados para ofrecer propiedades consistentes y una fuerte resistencia en ambientes marinos, particularmente con respecto al comportamiento de exfoliación y corrosión intergranular.

Para los fabricantes, esto se traduce en resultados de conformado y soldadura predecibles. Para los operadores, esto se traduce en menos sorpresas tras años de servicio. Seleccionar un temperamento orientado al mar es a menudo la forma más sencilla de "reducir el riesgo" en la exposición al agua salada.

Composición química: la "receta" de la aleación que impulsa el rendimiento

La resistencia a la corrosión y la solidez de 5083 se basan en su contenido de magnesio, respaldado por manganeso e impurezas controladas. La siguiente tabla refleja los límites de composición típicos utilizados en especificaciones comunes; Confirme siempre con la norma aplicable y el certificado de prueba del molino.

Composición química de la aleación de aluminio 5083 (límites típicos, porcentaje en peso)

| Elemento | Contenido (% en peso) |

|---|---|

| magnesio | 4,0–4,9 |

| Minnesota | 0,4–1,0 |

| cr | 0,05–0,25 |

| Y | ≤ 0,40 |

| fe | ≤ 0,40 |

| Cu | ≤ 0,10 |

| zinc | ≤ 0,25 |

| De | ≤ 0,15 |

| Otros (cada uno) | ≤ 0,05 |

| Otros (total) | ≤ 0,15 |

| Alabama | Balance |

Una conclusión práctica para tomar decisiones de compra rápidas

La lámina de aleación de aluminio de grado marino 5083 se entiende mejor como un material estructural en el que "primero la soldadura y el agua de mar". Se elige no solo porque es liviano, sino porque sigue siendo confiable después de la fabricación, resiste la corrosión del agua salada en el mundo real y respalda los flujos de trabajo eficientes de los astilleros, desde el corte hasta el conformado y la soldadura. Al realizar el pedido, los atajos más importantes para una especificación correcta son elegir un templado marino como H116 o H321, mencionar el estándar aplicable como ASTM B209 o EN 485 y exigir una certificación de fábrica que confirme tanto las propiedades mecánicas como la composición química.