La lámina de aluminio negro es un producto de aluminio recubierto donde se aplica un acabado negro delgado y duradero al sustrato de aluminio para combinar la resistencia ligera, de resistencia y corrosión del metal con los beneficios estéticos y funcionales de una superficie negra.

Funciones y beneficios

- Acabado estético: uniforme, apariencia negra profunda adecuada para fachadas arquitectónicas, diseño de interiores, señalización y bienes de consumo.

- Resistencia a la corrosión: el recubrimiento protector (como PVDF, poliéster, recubrimientos anodizados o de polvo) mejora la resistencia en ambientes exteriores y húmedos.

- Control de reflectividad: la superficie negra absorbe la luz y reduce el resplandor o, con acabados mate, controla los reflejos, de manera útil en las carcasas de exhibición y el equipo de escenario.

- Resistencia UV: los recubrimientos de alta calidad (por ejemplo, PVDF) proporcionan color y retención de brillo a largo plazo bajo exposición a la luz solar.

- Durabilidad climática: los recubrimientos protegen contra el testigo, el desvanecimiento y la degradación ambiental.

- Formabilidad y fabricación: el núcleo de aluminio permanece liviano y viable, puede cortar, doblar, doblar y unirse utilizando procesos comunes de metalurgia.

- Propiedades térmicas y eléctricas: retiene la conductividad térmica del aluminio y las características eléctricas (la capa de recubrimiento no es conductora y delgada).

- Fuerza liviana: ideal donde la reducción de peso es importante mientras se mantiene la integridad estructural.

Aplicaciones típicas

- Arquitectura y construcción

- Revestimiento exterior y paredes de cortina

- Soffits, fascias, toldos, rejillas

- Paneles decorativos y cubierta de pared interior

- Transporte

- Cuerpos de vehículos y recortes para aplicaciones automotrices, ferroviarias, marinas

- Paneles interiores y carcasas de equipos

- Señalización y pantalla

- Señales al aire libre, letreros, cajas de luz (con consideraciones de fondo)

- Paneles de exhibición y pantallas POS

- Electrónica y electrodomésticos de consumo

- Tripas, biseles y adornos decorativos para televisores, monitores, refrigeradores, hornos

- Muebles y accesorios

- Caras de gabinete, estanterías, muebles de metal decorativos

- Equipo industrial

- Recintos, paneles de control, paneles acústicos (con recubrimientos adecuados)

- Aeroespacial y defensa (calificaciones seleccionadas/recubrimientos que se encuentran con especificaciones estrictas)

- Equipo fotográfico/escenario

- Montes, carcasas y fondos de luz de luz (acabados negros mate)

Opciones de tratamiento de superficie para acabados negros

- Recubrimiento de PVDF (fluoruro de polivinilideno): excelente resistencia a los rayos UV, retención de color, capacidad de consumo. Comúnmente sistema de 2 coates o 3 capas con imprimación y capa superior.

- Pintura de poliéster: variedad económica y buena de color; Resistencia UV/clima más baja que PVDF.

- Anodizante + tinte negro: acabado duradero e integral con buena resistencia a la abrasión; El tinte puede desvanecerse vs. PVDF.

- Revestimiento en polvo: acabado grueso y duradero con buena resistencia mecánica; El rendimiento depende del tipo de resina (epoxi, poliéster o híbrido).

- Pintura electrostática: común para electrodomésticos y piezas interiores.

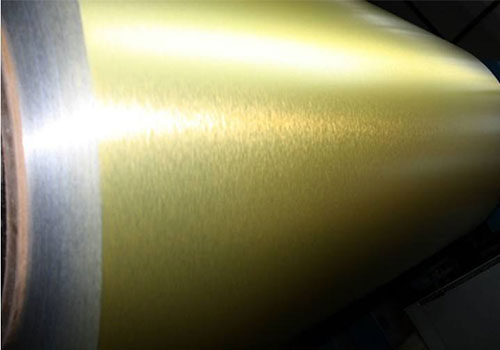

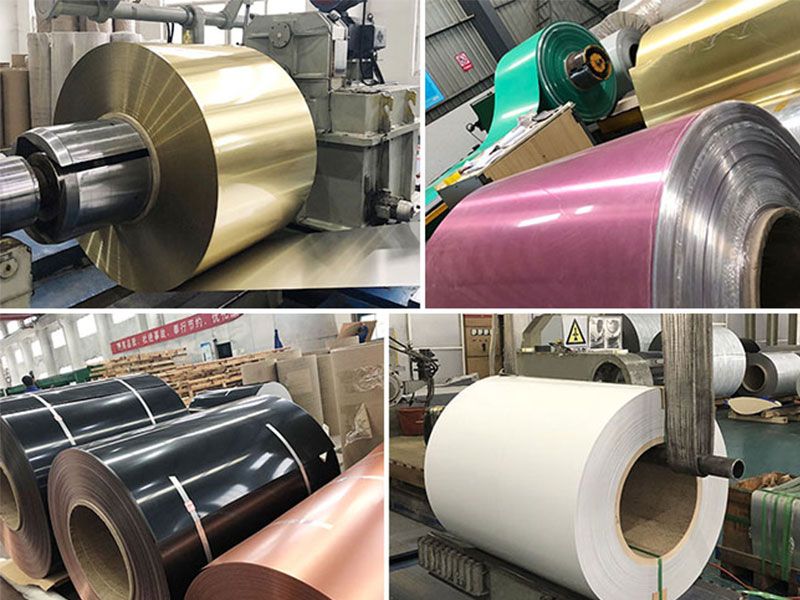

- Aluminio prefirerado (recubierto de bobina): producción de alto volumen, acabado consistente; A menudo usa PVDF o abrigos de poliéster.

- Recubrimientos de construcción alta y abrigos anti-grafiti: para entornos propensos a vandal.

Parámetros y datos técnicos

A continuación hay parámetros técnicos comunes para las hojas de aluminio negro. Los valores específicos dependen de la aleación, el temperamento, el sistema de recubrimiento y el fabricante.

| Parámetro | Valores / notas típicos |

|---|---|

| Aleaciones de material base | 1050, 1100, 3105, 3003, 5005, 5052, 6061 (la selección del sustrato depende de la resistencia, la formabilidad, la resistencia a la corrosión) |

| Rango de espesor (sustrato) | 0.2 mm - 6.0 mm (hojas recubiertas comúnmente 0.3–2.0 mm) |

| Ancho de bobina/hoja | 600 mm - 1600 mm (anchos personalizados disponibles) |

| Gros de recubrimiento (película seca) | Poliéster: 15–25 μm; PVDF: 25–45 μm; Polvo Coat: 40–120 μm; Anodización: 5–25 μm |

| Acabado superficial | Glossy, semirrigüario, mate, texturizado (como estuco, efecto de piedra) |

| Tolerancia a color | ΔE ≤ 2–3 (medido por ASTM o métodos ISO para recubrimientos de nivel superior) |

| Adhesión | Adhesión de corte transversal ≥ ISO 2409 0–1 o ASTM D3359 4–5B (varía según el sistema) |

| Resistencia a la pulverización de sal | Poliéster: hasta 500 h dependiente de los bordes; PVDF: 1000–2000 h (por ASTM B117 o ISO 9227) |

| Resistencia a la humedad | Por ASTM D2247 / ISO 6270 - PVDF muestra resultados superiores |

| Retención de brillo | Medido después de 1000-2000 h de exposición a UV; PVDF retiene> 70–80% |

| Rasguño y dureza | Dureza del lápiz o konig: depende del recubrimiento (polvo> recubrimientos líquidos en general) |

| Formabilidad | El radio de curvatura depende de la aleación/temperamento del sustrato y el recubrimiento; mínimo típico r = 1–3t (t = espesor) con herramientas adecuadas |

| Rendimiento de fuego | El aluminio no es combustible; Los recubrimientos deben cumplir con los códigos de incendio locales (por ejemplo, EN 13501 para Europa) |

| Expansión térmica | α ≈ 23–24 x10^-6 /° C (sustrato de aluminio) |

| Peso | 2.70 g/cm3 (aluminio) - aprox. 2.7 kg/m2 por mm de espesor (solo sustrato) |

Composición química de aleación y propiedades

Las aleaciones comunes utilizadas como sustratos para láminas de aluminio negro recubierto incluyen 1050/1100 (comercialmente puros), series 3003/3105 y 5005. La siguiente tabla muestra composiciones químicas típicas y propiedades generales.

| Aleación | Principales elementos de aleación | Composición química típica (%en peso) | Propiedades típicas |

|---|---|---|---|

| 1050 /1100 | Al (≥99.0%) | Si - | Excelente formabilidad, alta resistencia a la corrosión, baja resistencia |

| 3003 /3105 | Mn (~ 1.0%) | Mn 1.0–1.5, Si ≤ 0.6, Fe ≤ 0.7, Cu ≤ 0.1, mg ≤ 0.05 | Buena formabilidad, fuerza moderada, ampliamente utilizada para el recubrimiento de bobina |

| 5005 | Mg (~ 0.7–1.1%) | Mg 0.7–1.1, Si ≤ 0.4, Fe ≤ 0.7 | Buena resistencia a la corrosión, comúnmente utilizada para aplicaciones arquitectónicas |

| 5052 | Mg (~ 2.2%) | Mg 2.2–2.8, CR 0.15–0.35, Fe ≤ 0.4, Si ≤ 0.25 | Mayor resistencia, excelente resistencia a la corrosión (ambientes marinos) |

| 6061 | MG y SI | Mg 0.8–1.2, SI 0.4–0.8, 0.15-0.4, CR 0.04–0.35 | Pretible al calor, mayor resistencia, buena maquinabilidad (utilizada donde se necesitan propiedades mecánicas más altas) |

Nota: Los límites químicos reales se refieren a las normas relevantes (por ejemplo, ASTM B209, EN 573). Verifique las hojas de datos del proveedor para ver las composiciones exactas.

Templado (temperatura) y propiedades mecánicas

El temperamento de la aleación afecta la formabilidad y la fuerza. Temperales típicos utilizados para hojas recubiertas:

| Aleación | Temperadores comunes | Resistencia a la tracción típica (MPA) | Resistencia de rendimiento típica (0.2% RP0.2) (MPA) | Alargamiento (%) |

|---|---|---|---|---|

| 1050 /1100 | O (recocido) | 40–70 | 15–40 | 30–45 |

| 3003 /3105 | H14, H16, H22, O | 70-150 | 60-130 | 10–35 |

| 5005 | H14, H16 | 100-170 | 70-150 | 8–20 |

| 5052 | H32, H34, H111 | 150–290 | 90–240 | 5-18 |

| 6061 | T6, T4 | 240–310 | 120–275 | 8-17 |

Notas:

- H1X/H2X indican temperaturas endurecidas por cepa con diversos grados; H14 es cuarto-duro, H16 medio dura, H24, etc.

- O = Recocido (formabilidad máxima).

- T Los temperatura indican tratamiento térmico; Use con precaución para el recubrimiento de la bobina porque algunos temperaturas afectan la adhesión y la formación del recubrimiento.

Estándares de implementación y métodos de prueba

Los fabricantes y especificadores comúnmente se refieren a los siguientes estándares para una lámina de aluminio recubierta. El cumplimiento asegura un rendimiento predecible.

- Estándares de material y aleación

- EN 573 / EN 485 / EN 1396 (Europa)

- ASTM B209 (sábana y placa de aluminio y aleación de aluminio)

- JIS H4000 (Japón)

- Sistemas de recubrimiento y pintura de bobina

- EN 12206 (recubrimientos pintados sobre acero y aluminio)

- AAMA 2603 /2604 /2605 (EE. UU.: Clases de rendimiento para recubrimientos orgánicos en aluminio)

- Calicoat (sello para aluminio prefirerado)

- Pruebas de superficie y adhesión

- ASTM D3359 (adhesión, prueba de cinta)

- ISO 2409 (prueba de corte transversal)

- ASTM D714 (ampollas)

- Meteorización y exposición a los rayos UV

- ASTM G154 (dispositivos de condensación fluorescente UV)

- ASTM G151 / G154; ISO 4892 (meteorización artificial)

- ISO 11341, ISO 2810 (meteorización natural)

- Pruebas de corrosión

- ASTM B117 / ISO 9227 (spray de sal)

- ISO 6270 (humedad)

- Prueba mecánica

- ASTM E8 / EN 6892 (pruebas de tracción)

- Seguridad y reacción contra incendios al fuego

- EN 13501 (Clasificación de productos de construcción)

- Limpieza de la superficie y pretratamiento

- ISO 16232 / Procedimientos internos para desengrase, recubrimientos de conversión química (cromato / no cromato)

Manejo, fabricación y limitaciones

- Agradación y formación: use herramientas apropiadas, radios de die y lubricantes para evitar el agrietamiento del recubrimiento. Para curvas ajustadas, considere la formación previa a la pintura (formando antes del recubrimiento) o seleccione aleaciones/temperaturas con mayor ductilidad.

- Corte y unión: se usan comúnmente sujetadores mecánicos, fascinantes y adhesivos. La soldadura es posible (dependiendo de la aleación) pero dañará los recubrimientos localmente: se puede requerir recoir o protección de corrosión local.

- Protección de borde: los bordes cortados exponen aluminio desnudo y pueden requerir selladores o recubrimientos de borde para evitar la corrosión y las interacciones galvánicas.

- Reparación de la superficie: los rasguños menores pueden ser reparables con pinturas de retoque específicamente coincidentes con el sistema de recubrimiento; El daño más profundo puede necesitar reemplazo del panel.

- Límites térmicos: los sistemas de recubrimiento tienen temperaturas de servicio máximas (PVDF comúnmente hasta ~ 150 ° C a corto plazo; más bajo continuo). Verifique las hojas de datos de recubrimiento.

- Exposición química: algunos recubrimientos resisten ácidos/álcalis mejor que otros: seleccione la química de recubrimiento basada en la exposición (ambientes industriales, sales marinas, productos químicos).

Guía de selección: cómo elegir la hoja de aluminio negra adecuada

- Entorno de aplicación:

- Al aire libre/arquitectura: aleaciones 5005/3105 recubiertas de PVDF recomendadas para el color a largo plazo y la resistencia a la intemperie.

- Interior/bajo costo: 3003/3105 recubierto de poliéster suficiente.

- Marine: 5052 con recubrimiento o anodizado apropiado para resistencia a la corrosión superior.

- Necesidades de formabilidad:

- Formación alta: elija 1xxx (recocido) o aleaciones 3xxx en temperaturas de temperatura o suave H.

- Resistencia estructural: use series 5xxx o 6xxx con temperamento apropiado.

- Aparición de acabado:

- Mate vs brillo: elija la formulación de recubrimiento; Recubrimientos texturizados para el ocultamiento de rasguños.

- Consistencia del color: asegurar que el proveedor proporcione datos de ΔE y control por lotes.

- Requisitos de incendio/código:

- Consulte los códigos de construcción locales para los sistemas de fachadas; Elija sustratos no combustibles y sistemas de revestimiento aprobados.

- Longevidad vs costo:

- PVDF ofrece la mejor longevidad y el mayor costo; El poliéster es económico; Los recubrimientos en polvo brindan protección mecánica duradera.

Ejemplo de especificación de producto típico (muestra)

- Sustrato: aleación 5005, H14 temperamento

- Grosor: 1.0 mm

- Ancho: 1250 mm

- Recubrimiento: PVDF (Kynar 500 o Hylar 5000), sistema de 3 coates (pretratamiento de cromato/no cromato + imprimación + abrigo)

- Espesor de la capa superior: 25 μm; Primer: 10 μm; DFT total: 35 μm

- Color: negro (RAL 9005) - Gloss 10% (mate)

- Adhesión: Cross-Cut ISO 2409 Clase 0

- Spray de sal: sin corrosión de sustrato después de 1000 h (ASTM B117)

- Garantía: rendimiento de recubrimiento de fachadas de 20 años (sujeto a limitaciones ambientales)

Pruebas y garantía de calidad

El control de calidad generalmente incluye:

- Medición del espesor de recubrimiento (indicadores magnéticos/no magnéticos o corriente Eddy)

- Adhesión y pruebas de corte transversal

- Medición de color y brillo (espectrofotómetro/medidor de brillo)

- Prueba mecánica de sustrato (prueba de tracción, curva)

- Pruebas de corrosión/meteorización por requisitos del proyecto

- Verificaciones dimensionales (grosor, ancho, planitud)

- Envases y cheques de envío para evitar daños

Consideraciones ambientales y de sostenibilidad

- Reciclabilidad: el aluminio es altamente reciclable; El aluminio recubierto se puede reciclar a través de la separación de recubrimientos orgánicos mejora la calidad del reciclaje. Muchos recicladores aceptan aluminio pintado.

- El ciclo de vida: los recubrimientos duraderos como PVDF reducen la frecuencia de mantenimiento y reemplazo, reduciendo el impacto ambiental del ciclo de vida.

- VOCS y recubrimientos: los revestimientos de bobina modernos y los sistemas de polvo tienen bajas emisiones de VOC. Busque proveedores con certificaciones ambientales o cumplimiento de las regulaciones locales.