في المشهد الصناعي السريع المتطور اليوم ، أصبحت تقنيات نقل الحرارة الفعالة ذات أهمية قصوى ، وخاصة في القطاعات مثل السيارات والفضاء والتكييف ، والإلكترونيات. من بين هذه التقنيات ،مركبات مصفوفة الألومنيوم (AMCS) مبادلات حراريةتظهر كحلول رائدة ، مع إقران الخواص الحرارية الرائعة للألمنيوم مع السمات الميكانيكية المحسنة للمركبات المعززة.

مركبات مصفوفة الألومنيوم (AMCs) في المبادلات الحرارية

في المبادلات الحرارية ، يتمثل الدور الأساسي لـ AMC في نقل الحرارة بكفاءة بين اثنين أو أكثر من السوائل أو مع ضغوط التشغيل ودرجات الحرارة. من خلال دمج تعزيزات السيراميك مثل كربيد السيليكون (SIC) أو أكسيد الألومنيوم (AL2O3) ، تحافظ AMCs على الموصلية الحرارية الممتازة المتأصلة للألمنيوم ، والتي تتراوح عادة من160 واط/م · ك إلى 220 واط/م · ك، مع تعزيز المتانة الميكانيكية.

أبرز المعلمات والمعلمات من مبادلات الحرارة AMC

| المعلمة | المواصفات النموذجية |

|---|---|

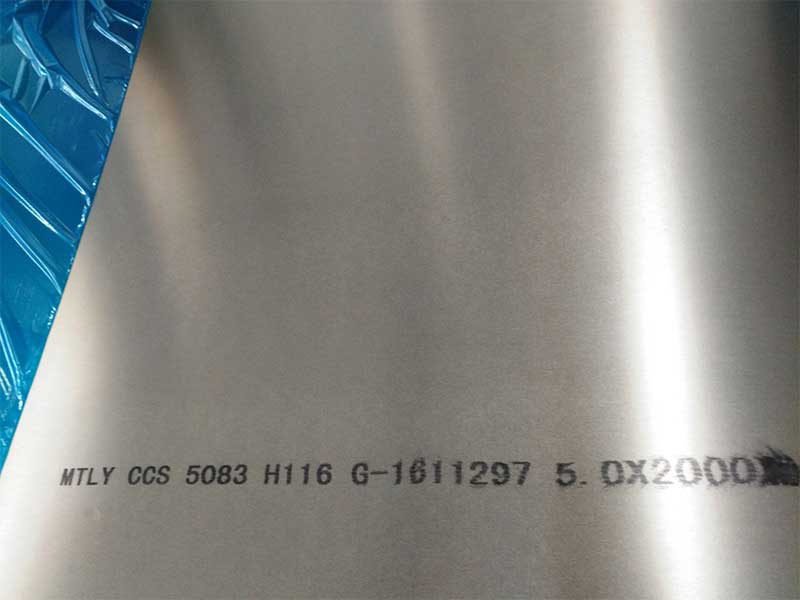

| سبيكة المصفوفة | سبائك الألومنيوم مثل 6061-T6 أو 2024-T8 أو التراكيب المخصصة بناءً على متطلبات النظام |

| تعزيز | كربيد السيليكون (SIC) ، الألومينا (AL2O3) ، بورون نيتريد (BN) |

| جزء من الكسر من التعزيز | عادة ما يكون 10-30 ٪ محسّن للتوازن بين الموصلية الحرارية والقوة الميكانيكية |

| الموصلية الحرارية | 160-220 واط/م · ك (اعتمادًا على طريقة التعزيز والتصنيع) |

| كثافة | 2.5 - 2.7 جم/سم مكعب (يعتمد اعتمادًا كبيرًا على المصفوفة ونوع التعزيز) |

| معامل التمدد الحراري (CTE) | 10-16 × 10⁻⁶ /درجة مئوية (انخفض بشكل كبير مقارنة بالألمنيوم النقي ، مما يتيح أداء ركوب الدراجات الحراري بشكل أفضل) |

| نطاق درجة حرارة التشغيل | -40 درجة مئوية إلى +300 درجة مئوية (يمكن تصميم المركبات المخصصة لتطبيقات درجة الحرارة العالية) |

| مقاومة التآكل | مقاومة للغاية للتآكل مع المعالجة السطحية المناسبة ، متوافقة مع سوائل غليكول الماء. |

تقنيات التخفيف والتصنيع من سبائك: الاستدامة تلبي الأداء

تسيطر سبائك الألومنيوم المستخدمة في مركبات المصفوفةالتخفيف والمعالجة الحراريةلتحسين حلول تعزيز وتصلب هطول الأمطار. على سبيل المثال ، يستخدم على نطاق واسع6061 سبيكةفيT6 مزاجيعرض قوة ميكانيكية ممتازة بسبب علاج حلول الشيخوخة الاصطناعية.

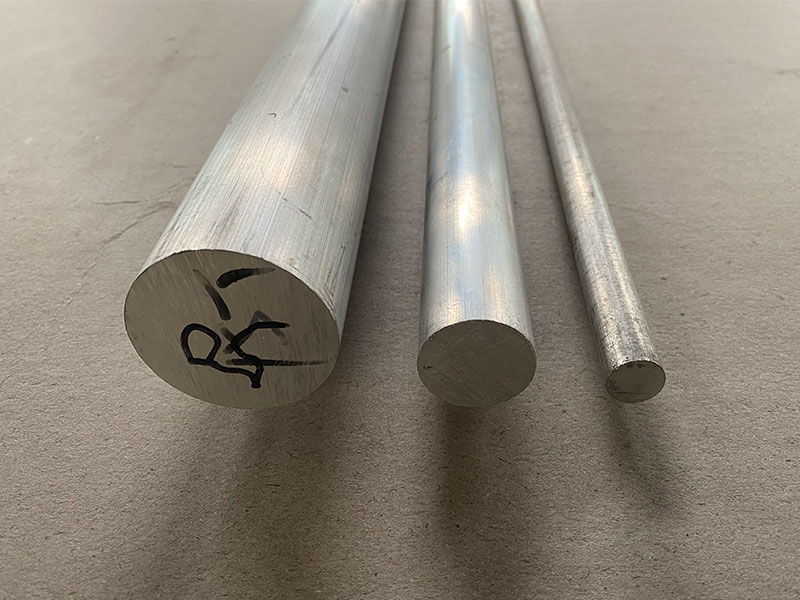

طرق التصنيععادة ما يتبنى:

- مسحوق المعادن (PM):تقدم البنية المجهرية المكررة لتوزيع التعزيز المتسق.

- صب الضغط:ينطوي على تسلل الألومنيوم المنصهر في تعزيزات السيراميك التي تم وضعها مسبقًا تحت الضغط العالي ، مما يضمن صفر المسامية والترابط الممتاز.

- لفة الترابط والبثق الساخن:للهياكل المركبة ذات الطبقات تعزيز كل من الأداء والتصنيع.

تساهم البنية المجهرية الناتجة فيالإجهاد تصلب ومقاومة ضد التعب الحراري، Paramount لتطبيقات المبادل الحراري الذي يتسامح مع تباين درجة الحرارة الدورية.

المزايا الوظيفية التي شوهدت من خلال عدسة مميزة

الكفاءة الحرارية إلى جانب التميز الهيكلي

يمكن أن تعاني المبادلات الحرارية من الألومنيوم التقليدية ، على الرغم من الموصلية الحرارية العالية ، من مشكلات المتانة تحت ركوب الدراجات الحرارية والضغوط الميكانيكية. دمج تعزيزات السيراميك يعالج هذا من خلال تقديم:

- تقليل التوسع الحراري:أقل تشوه يقلل من شقوق الإجهاد الحراري.

- تعزيز التآكل ومقاومة التآكل:ضمان عمر الخدمة الطويلة حتى في البيئات القاسية.

- تحسين الاستقرار الهيكلي الميكانيكي:يجمع الاهتزازات والصدمات والأحمال الميكانيكية ، وهو عامل حاسم للفضاء والسيارات.

تطبيقات متعددة المجالات التي تعطي الأولوية للأداء العالي والوزن

- مشعات السيارات وبردات المبردات:الحل الناقد للوزن ، ودائم للغاية مما يؤدي إلى تحسين كفاءة استهلاك الوقود وموثوقيته.

- المبادلات الحرارية الفضائية:تعد نسبة القوة إلى الوزن الأمثل ضرورية حيث يؤثر كل غرام على أداء.

- أنظمة تبريد الإلكترونيات:الموصلية الحرارية العالية مع الثبات الميكانيكي يحمي المكونات الحساسة.

- معدات العملية الصناعية:تتحمل السوائل العدوانية كيميائيا مع ملامح مقاومة التآكل القابلة للتخصيص.

الامتثال لمعايير الصناعة والاستدامة البيئية

معايير التنفيذبالنسبة لمبادلات الحرارة AMC عادة ما تتطلب المطابقة مع:

- ASTM B209لمواصفات سبائك الألومنيوم.

- SAE HS-1088سلسلة للاختبار للحرارة السيارات.

- اختبارات التوافق المخصص لضمان القصص الكيميائية تحت التعرض لسوائل التبريد (تركيبات التجمد ، إلخ).

علاوة على ذلك ، فإن استدامة بطل AMCS من خلال:

- خدمة أطول خدمة تقليل تردد الاستبدال.

- الطبيعة خفيفة الوزن خفض استهلاك الوقود عند دمجها في آليات النقل.

- سهولة إعادة التدوير تتماشى مع مبادئ الاقتصاد الدائري.

التركيب الكيميائي لمصفوفة سبيكة الألومنيوم 6061-T6 النموذجية مع تعزيز SIC

| عنصر | نسبة مئوية (٪) |

|---|---|

| الألومنيوم (AL) | التوازن (~ 97.9) |

| المغنيسيوم (ملغ) | 0.8 - 1.2 |

| السيليكون (SI) | 0.4 - 0.8 |

| الحديد (Fe) | 0.7 كحد أقصى |

| النحاس (CU) | 0.15 - 0.4 |

| المنجنيز (MN) | 0.15 كحد أقصى |

| الكروم (CR) | 0.04 - 0.35 |

| الزنك (Zn) | 0.25 كحد أقصى |

| التيتانيوم (TI) | 0.15 كحد أقصى |

| تعزيز سيليكون كربيد (كذا) | 15 - 25 حجم ٪ (تقريبي)* |

*تختلف نسبة التعزيز حسب مواصفات التصميم.