La plaque d’aluminium marin est souvent évoquée comme s’il s’agissait d’un seul « métal étanche ». En réalité, c'est plus proche du choix d'un revêtement de coque ou d'une toile à voile : la bonne option dépend de la façon dont la mer la défiera. Parmi les matériaux les plus fiables dans ce domaine, les plaques d'aluminium marines 5083 et 5052 sont les deux bêtes de somme auxquelles les chantiers navals, les fabricants et les constructeurs offshore reviennent encore et encore. Ils partagent un héritage familial aluminium-magnésium résistant à la corrosion, mais ils se comportent différemment lorsque vous leur demandez de souder, de plier, de transporter des charges ou de vivre des années dans un brouillard salin.

Pourquoi 5083 et 5052 sont « marins » en premier lieu

Les 5083 et 5052 appartiennent tous deux à la série 5xxx (Al-Mg). Le magnésium est la clé : il renforce l’aluminium grâce à un renforcement par solution solide et améliore considérablement la résistance à la corrosion par l’eau de mer par rapport à de nombreuses autres familles. En service, ces alliages forment un film d'oxyde stable et leur comportement à la corrosion est généralement prévisible dans les atmosphères marines et les zones d'éclaboussures d'eau de mer.

La différence est l'intensité. Le 5083 est l'option la plus résistante : une teneur plus élevée en magnésium et un alliage supplémentaire en font un favori pour les structures de coque, les ponts et les composants porteurs où résistance et soudabilité doivent coexister. Le 5052 est un opérateur fluide : excellente formabilité et très bonne résistance à la corrosion, souvent choisi pour les réservoirs, les cloisons, les armoires et les panneaux formés où une flexion complexe compte autant que la durabilité.

Choisir par « tâches du monde réel », pas seulement par des fiches techniques

Si votre projet implique des structures soudées qui doivent conserver leur résistance après le soudage, le 5083 est généralement en tête. Dans de nombreuses constructions marines, la zone de soudure constitue le véritable champ de bataille. Le 5083 conserve des propriétés relativement bonnes à l’état brut de soudure et est utilisé depuis longtemps dans la construction navale pour cette raison.

Si votre projet consiste davantage à plier, rouler ou presser pour lui donner une forme avec une finition soignée, le 5052 semble souvent plus facile et plus indulgent. Les fabricants apprécient généralement son comportement de formage pour les rayons serrés, les panneaux incurvés et les composants qui doivent être aussi beaux que durent.

Si vous avez besoin d'une règle d'une seule phrase : 5083 penche structurellement, 5052 penche formable. Les deux restent fortement « marins » lorsqu’ils sont spécifiés, traités et protégés correctement.

Paramètres de produit typiques qui intéressent les clients

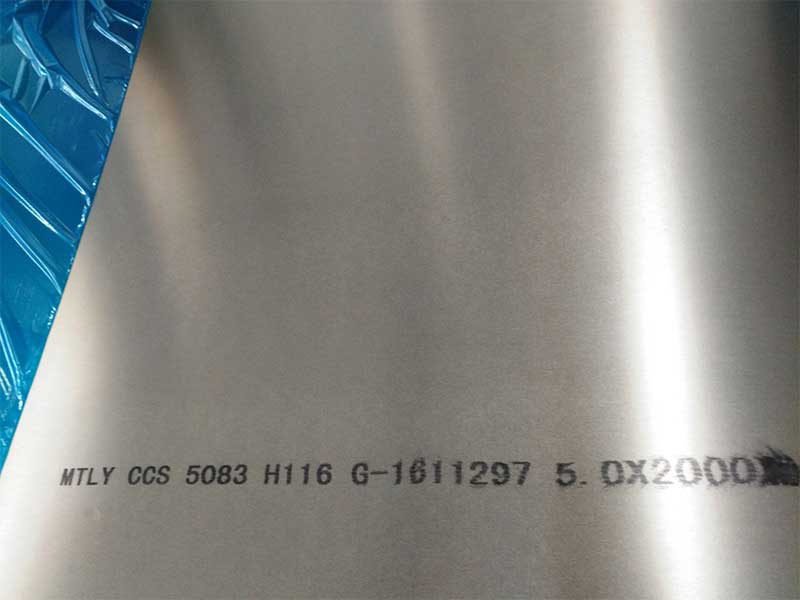

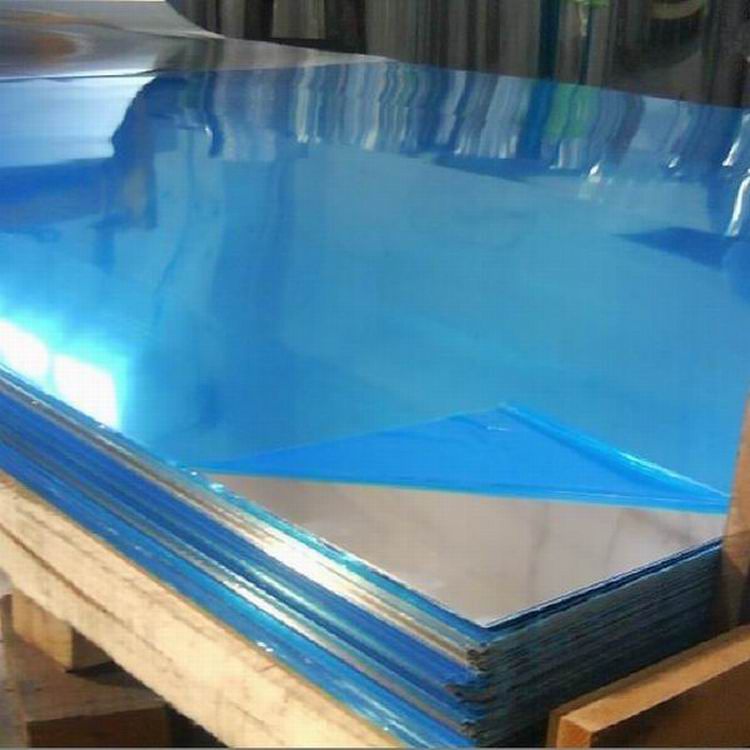

Les plaques d'aluminium marines sont généralement achetées en fonction des exigences d'épaisseur, de largeur, de longueur, de trempe et d'inspection. Les plages d'épaisseurs de tôle courantes peuvent aller d'environ 3 mm à 50 mm ou plus selon la capacité de l'usine, les épaisseurs de construction marine les plus courantes se situant souvent entre 4 mm et 20 mm. Les largeurs sont généralement de 1 000 à 2 500 mm et les longueurs de 2 000 à 12 000 mm en fonction de la logistique et des plans de découpe. La surface peut être finie en usine ou traitée à la demande du client, et un film protecteur en PVC est souvent utilisé pour réduire les marques de manipulation.

Pour les projets maritimes, la tolérance de planéité, les options de tests par ultrasons et les documents de traçabilité peuvent être aussi importants que le nom de l'alliage. Si une plaque est destinée à une coque ou à un assemblage soudé critique, les acheteurs demandent souvent un contrôle qualité interne plus strict et une traçabilité claire de la chaleur/du lot.

Normes de mise en œuvre que vous verrez sur les commandes

Parce que « marine » est une promesse de performance, les normes agissent comme un langage partagé entre l'usine, le distributeur et le chantier naval. Les normes couramment référencées comprennent :

ASTM B928 est un choix fréquent pour les normes 5083 et 5052 lorsque les performances en matière de corrosion sont critiques, car elle est adaptée aux tôles et plaques marines à haute teneur en magnésium et met un accent particulier sur le contrôle de la susceptibilité à la corrosion par exfoliation et à la fissuration par corrosion sous contrainte.

L'ASTM B209 est également largement utilisé pour les tôles et plaques d'aluminium, bien que dans les environnements marins, les acheteurs préfèrent souvent le B928, le cas échéant.

Les normes EN sont courantes dans de nombreuses régions, comme la EN 485 pour les propriétés mécaniques et les tolérances et la EN 573 pour la composition chimique. Pour l'acceptation spécifique au milieu marin, les sociétés de classification peuvent également influencer les attentes en matière de documentation, en fonction de l'application.

En pratique, ce qui compte est d'aligner les exigences en matière d'alliage, de trempe, d'épaisseur et de contrôle de la corrosion sur la bonne norme afin que la plaque livrée se comporte comme une « plaque marine » dans le monde réel, et pas seulement sur le papier.

Conditions de trempe et ce qu'elles signifient dans la fabrication

L'état est l'endroit où le même alliage peut ressembler à deux matériaux différents.

Pour le 5083, les états populaires incluent H111, H116 et H321. H116 et H321 sont particulièrement courants dans les structures marines car ils sont traités pour améliorer la résistance à la corrosion intergranulaire et à la corrosion exfoliante dans les environnements liés à l'eau de mer. H111 est souvent utilisé lorsqu’un renforcement modéré suffit et que le formage fait partie du plan.

Pour le 5052, le H32 est extrêmement courant car il équilibre la résistance avec une bonne formabilité. H34 offre une résistance supérieure avec une formabilité réduite. La trempe O est utilisée lorsqu'un formage maximum est nécessaire, suivi d'un renforcement par écrouissage lors de la fabrication ou par l'acceptation de conception d'une résistance inférieure.

Une façon pratique de penser au tempérament : il définit votre « budget » pour la flexion et votre « réserve » pour la force. Des états H plus élevés augmentent généralement la résistance mais réduisent la facilité de pliage ; Les états marins pour 5083 visent également à maintenir un comportement à la corrosion stable en service difficile.

Comportement à la corrosion : ce qu'il faut surveiller, ce qu'il faut éviter

Les deux alliages fonctionnent bien dans les atmosphères marines, les zones d’éclaboussures et l’exposition générale à l’eau de mer lorsqu’ils sont correctement conçus. De bons détails sont toujours importants : une corrosion caverneuse peut se produire dans les zones d'eau de mer piégées, et la corrosion galvanique peut s'accélérer si l'aluminium est fixé à des métaux plus nobles sans isolation.

Pour les alliages de la série 5xxx, une exposition prolongée à des températures élevées peut augmenter le risque de sensibilisation dans certaines conditions, ce qui est l'une des raisons pour lesquelles des états et des normes spécifiques au milieu marin sont utilisés. Dans la plupart des températures de service maritime typiques, le 5083-H116/H321 est un choix fiable et éprouvé.

Tableau de composition chimique (limites typiques)

| Alliage | mg (%) | Mn (%) | Cr (%) | Et (%) | Fe (%) | Cu (%) | Zn (%) | De (%) | Al |

|---|---|---|---|---|---|---|---|---|---|

| 5083 | 4,0 à 4,9 | 0,4 à 1,0 | 0,05 à 0,25 | ≤0,40 | ≤0,40 | ≤0,10 | ≤0,25 | ≤0,15 | Équilibre |

| 5052 | 2,2 à 2,8 | ≤0,10 | 0,15-0,35 | ≤0,25 | ≤0,40 | ≤0,10 | ≤0,10 | ≤0,15 | Équilibre |

Cette différence chimique explique pourquoi le 5083 a tendance à offrir une résistance plus élevée et de solides performances de soudage, tandis que le 5052 gagne souvent en termes de facilité de formage et de fabrication fluide.

Si l'eau de mer pouvait passer votre commande, elle demanderait un comportement à la corrosion stable, des crevasses minimes et des joints compatibles. Si un fabricant pouvait passer votre commande, il demanderait une flexion prévisible, un soudage propre et une planéité constante. Les plaques d'aluminium marin 5083 et 5052 existent parce qu'elles satisfont les deux voix, avec des priorités différentes.

Choisissez le 5083 (souvent H116 ou H321) lorsque la plaque fait partie de la solidité du bateau : coques, ponts, charpentes robustes et structures soudées qui doivent rester en confiance dans le temps.

Choisissez 5052 (souvent H32) lorsque la plaque fait partie de l'histoire de la forme et de la finition du bateau : panneaux formés, réservoirs, couvercles et composants où la flexibilité et la résistance à la corrosion doivent coopérer.

Lorsque vous spécifiez la bonne norme, la bonne trempe et les bonnes attentes en matière d'inspection, la « plaque d'aluminium marine 5083 5052 » cesse d'être une étiquette générique et devient un matériau de construction fiable qui se comporte calmement dans un environnement agité.