Bobina de lámina de aluminio recubierta de color PE PVDF para decoración: una visión práctica del diseñador

Cuando arquitectos, rotulistas y contratistas de interiores hablan de “color”, no se refieren simplemente a elegir un tono. Están eligiendo cómo envejecerá un edificio, qué tan fácil será de mantener y qué tan confiable será su desempeño bajo el sol, la lluvia, la arena, la sal y la contaminación. Desde este ángulo práctico y orientado al diseño, la bobina de lámina de aluminio recubierta de color PE PVDF se destaca como un caballo de batalla silencioso: liviano, estable y consistente, pero visualmente rico.

En lugar de verlo como simplemente otra bobina de metal con pintura, piense en el aluminio recubierto de PE y PVDF como dos “piels” distintas construidas sobre el mismo cuerpo de alta calidad, cada una optimizada para diferentes entornos y vidas útiles.

Lo que realmente significan PE y PVDF en la práctica

La bobina de lámina de aluminio recubierta de color es esencialmente un sustrato de aluminio que se limpia, se pretrata químicamente, luego se recubre continuamente con un sistema de pintura orgánica y se cuece en un horno.

La distinción está en la resina:

Revestimiento de PE (poliéster)

Un acabado decorativo y económico con buena flexibilidad y color brillante. Muy adecuado para decoración de interiores, señalización, techos, paneles publicitarios y áreas exteriores con exposición moderada a los rayos UV. El PE es más fácil de procesar en embutición profunda, doblado y punzonado debido a su película más suave y flexible.Revestimiento de PVDF (fluoruro de polivinilideno)

Un revestimiento de fluorocarbono de primera calidad conocido por su excelente resistencia a la intemperie y a los rayos UV. Ideal para fachadas de construcción, muros cortina, bordes de techos, proyectos costeros y cualquier aplicación donde la retención del color y la resistencia a la tiza durante décadas realmente importen. El PVDF combina especialmente bien con climas severos: sol intenso, alta humedad, lluvia ácida o contaminación industrial.

El sustrato es la misma familia de bobinas de aluminio laminadas, pero la “personalidad” del producto final está determinada por la elección del recubrimiento y la forma en que se procesa la bobina.

Aleaciones y templados de sustratos: por qué son importantes

Los diseñadores a menudo especifican sólo el espesor y el color, pero la aleación y el temple determinan silenciosamente cómo se comporta la bobina durante la fabricación.

Las opciones de aleaciones comunes incluyen:

1100 y 1050

Aluminio comercialmente puro, excelente resistencia a la corrosión y formabilidad. Se utiliza para paneles interiores, techos decorativos y donde se necesitan formas complejas o embuticiones profundas.3003 y 3004

Serie de aluminio y manganeso que ofrece mejor resistencia que las aleaciones 1xxx y al mismo tiempo conserva una buena trabajabilidad. Ampliamente utilizado para revestimientos de edificios, paneles alveolares y paneles compuestos.5005 y 5052

Aleaciones de aluminio y magnesio, que ofrecen mayor resistencia y resistencia a la corrosión, especialmente adecuadas para fachadas arquitectónicas exteriores, molduras de techos y estructuras marinas adyacentes.

Temperamento típico:

H14 / H16

Templado semiduro, equilibrio entre resistencia y flexibilidad. Común para casetes de fachada, paneles de señalización y sistemas de plafones.H24 / H26

Mayor resistencia, conformabilidad ligeramente reducida; Se utiliza donde se prioriza la rigidez y la planitud, como paneles exteriores grandes y paneles que requieren un mínimo de enlatado con aceite.O (recocido)

Muy suave y altamente conformable, elegido para piezas moldeadas complejas o perfiles decorativos intrincados.

La combinación adecuada de aleación y temple garantiza que cuando la bobina se corta, dobla, perfora y dobla, el revestimiento no se agrieta y el panel permanece plano y estable.

Parámetros técnicos típicos de un vistazo

Si bien cada proyecto tiene sus propias especificaciones, las bobinas de láminas de aluminio recubiertas de color PE PVDF generalmente se encuentran en estos rangos:

- Espesor del sustrato de aluminio: de 0,20 mm a 3,0 mm

- Anchos estándar: desde 20 mm hasta 1600 mm (anchos personalizados disponibles para reducir el desperdicio)

- Diámetro interior de la bobina (ID): comúnmente 405 mm, 505 mm o 508 mm

- Espesor del revestimiento

- PE: aproximadamente 18 a 22 μm en la parte frontal, 5 a 10 μm en la parte posterior

- PVDF: alrededor de 25 a 32 μm en la parte frontal (70% u 80% de resina de PVDF), 5 a 10 μm en la parte posterior

- Nivel de brillo: ultramate, mate, semibrillante o de alto brillo, normalmente de 10 a 80 GU a 60°

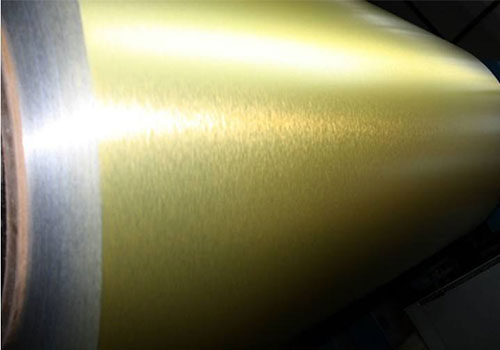

- Sistema de color: RAL, Pantone o combinación de colores personalizada con acabados metálicos, sólidos, vetas de madera, vetas de piedra y cepillados.

Los objetivos de rendimiento del recubrimiento suelen incluir:

- Dureza del lápiz: HB–2H para PE, H–2H para PVDF

- Adhesión: prueba de corte transversal que alcanza la clase 0-1 (sin descamación)

- Resistencia al impacto: No se agrieta ni se pela bajo la energía de impacto especificada

- Curvatura en T: de 0T a 2T dependiendo del tipo y espesor del recubrimiento, lo que garantiza la capacidad de flexión sin fallas de la película

Estándares que anclan la calidad

El aluminio recubierto confiable no depende únicamente de la inspección visual. Los productos de buena reputación se producen y prueban de acuerdo con estándares nacionales o internacionales, tales como:

Bobina de aluminio base

- ASTM B209, EN 485, EN 573 o normas nacionales equivalentes para composición química, propiedades mecánicas y tolerancias dimensionales.

Rendimiento del recubrimiento

- AAMA 2603 para revestimientos arquitectónicos estándar (sistemas de PE y algunos poliésteres modificados).

- AAMA 2604 y AAMA 2605 para recubrimientos de alto rendimiento y resistencia superior a la intemperie (sistemas PVDF).

- ISO 2810, ISO 6270, ISO 2409 y normas relacionadas para pruebas de intemperie, resistencia a la humedad y adherencia.

En términos prácticos, esto significa que la bobina que especifique mantendrá el brillo y el color dentro de un valor delta E estrecho, resistirá la tiza y mantendrá su película protectora intacta durante años de exposición al aire libre.

Instantánea de la composición química (aleaciones representativas)

A continuación se muestra una referencia típica de las aleaciones comunes utilizadas en bobinas de aluminio recubiertas de color PE PVDF. Los valores reales siguen estándares relevantes como EN 573 o ASTM B209.

Composición química representativa (% en masa):

Aleación 1100

- Al: ≥ 99,00

- Si + Fe: ≤ 0.95

- Cu: 0,05–0,20

- Manganeso: ≤ 0,05

- Zinc: ≤ 0,10

- Otros (cada uno): ≤ 0,05; total ≤ 0,15

Aleación 3003

- Al: equilibrio

- Manganeso: 1,0–1,5

- Y: ≤ 0,60

- Fe: ≤ 0,70

- Cu: 0,05–0,20

- Zinc: ≤ 0,10

- Otros (cada uno): ≤ 0,05; total ≤ 0,15

Aleación 3004

- Al: equilibrio

- Manganeso: 1,0–1,5

- Magnesio: 0,8–1,3

- Y: ≤ 0,30

- Fe: ≤ 0,70

- Cu: ≤ 0,25

- Zinc: ≤ 0,25

- Otros (cada uno): ≤ 0,05; total ≤ 0,15

Aleación 5005

- Al: equilibrio

- Magnesio: 0,50–1,1

- Y: ≤ 0,30

- Fe: ≤ 0,70

- Cu: ≤ 0,20

- Manganeso: ≤ 0,20

- CR: ≤ 0,10

- Zinc: ≤ 0,25

- Otros (cada uno): ≤ 0,05; total ≤ 0,15

Estas químicas controladas garantizan resistencia, resistencia a la corrosión y comportamiento de formación predecibles en bobinas y lotes de producción.

Por qué los diseñadores eligen PE frente a PVDF

Una forma práctica de pensar en ello es la esperanza de vida y el medio ambiente:

Para techos interiores, exhibidores, gabinetes, revestimientos de paredes interiores o letreros promocionales de corto plazo, el aluminio recubierto de PE ofrece una belleza rentable y es más fácil de moldear en formas complejas.

Para muros cortina exteriores, fachadas de gran altura, sistemas de identidad corporativa, estaciones de servicio, aeropuertos, centros de transporte y edificios costeros, el aluminio recubierto de PVDF es la opción predeterminada porque minimiza la pérdida de color y el desgaste, incluso después de una exposición prolongada a la luz solar y a climas agresivos.

En proyectos mixtos, es común especificar PVDF para todos los elementos exteriores visibles y PE para paneles decorativos interiores que no están expuestos directamente a la luz solar ni a la intemperie.

De la bobina a la decoración terminada

En la línea de producción, la transformación de la bobina en bruto a la piel arquitectónica sigue un camino estrictamente controlado:

- La limpieza y el desengrase eliminan los aceites de rodadura y los contaminantes.

- Los recubrimientos de conversión química sin cromato o a base de cromo crean una capa base estable y resistente a la corrosión para la adhesión de la pintura.

- Las capas de imprimación equilibran el rendimiento anticorrosión y la flexibilidad.

- Las capas finales (PE o PVDF) dan el color, el brillo y la textura finales, seguidos a menudo por una capa protectora transparente para mayor durabilidad o efectos especiales.

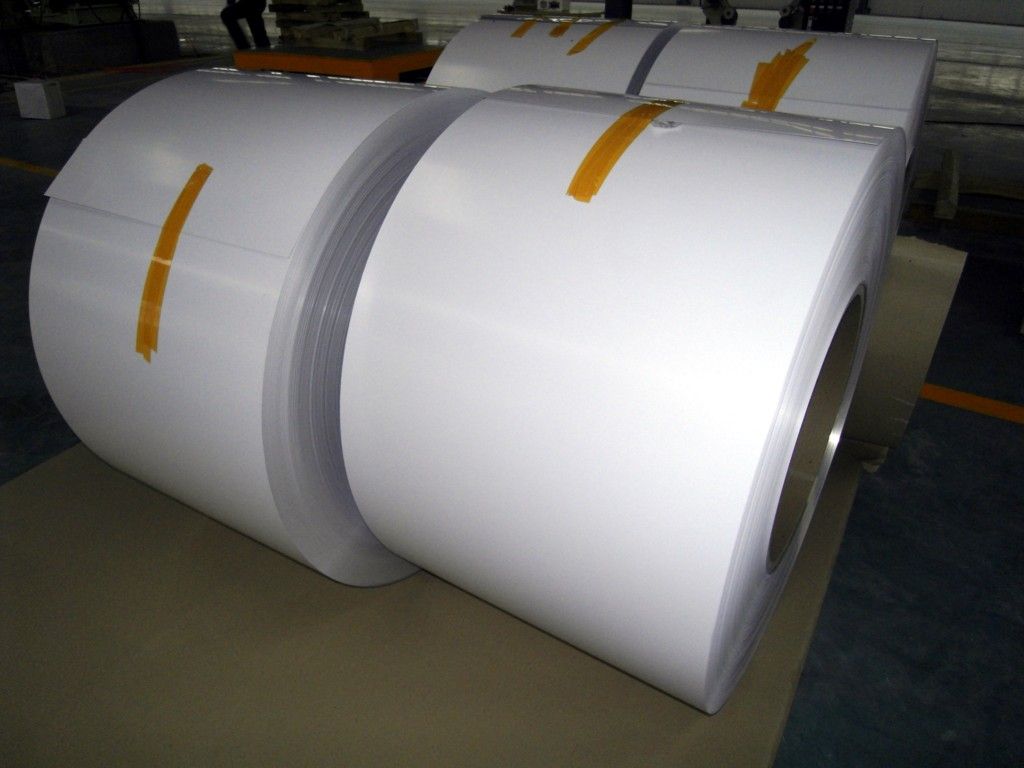

Una vez suministradas, los procesadores cortan, prensan, perforan y doblan las bobinas en casetes, paneles, persianas, molduras para techos o láminas compuestas. Las mejores líneas se calibran para que la película de recubrimiento sobreviva a estas operaciones sin pelarse, microfisuras ni variaciones de color de un panel a otro.

Un material que silenciosamente da forma a la arquitectura moderna

La bobina de lámina de aluminio recubierta de color PE PVDF no llama la atención, pero define el carácter de centros comerciales, aeropuertos, estaciones, terminales de marcas y fachadas corporativas. Combina una estructura liviana, resistencia a la corrosión, estabilidad del color y diseño flexible en un material continuo.

Debido a las diferencias entre los recubrimientos de PE y PVDF, prestando atención a la aleación y el temple e insistiendo en estándares de implementación reconocidos y un control químico confiable, los especificadores pueden tratar este producto no solo como un metal pintado sino como un activo de diseño a largo plazo, uno que mantiene su promesa de color y rendimiento durante años después de que se derrumbe el andamiaje.