Causas de defectos comunes en bobinas de aluminio recubiertas de rollo: una visión técnica única

Las bobinas de aluminio recubiertas de rollo se han convertido en la columna vertebral de numerosas industrias, desde la construcción hasta el automóvil, gracias hasta su apariencia excepcional, durabilidad y resistencia a la corrosión. Sin embargo, incluso las bobinas de aluminio recubiertas más premium pueden desarrollar defectos durante el proceso de recubrimiento de balanceo, comprometiendo su rendimiento y valor estético. Las causas de estos defectos comunes desde una perspectiva distintiva metalúrgica y de ingeniería de procesos pueden ayudar a los fabricantes y usuarios finales a garantizar una calidad de bobina superior.

Revestimiento de rollo: una breve imprimación

El recubrimiento del rollo implica aplicar una capa uniforme de recubrimiento protector o decorativo en láminas de aluminio que luego se forman en bobinas. A diferencia del recubrimiento de pulverización o inmersión, el revestimiento de rollo garantiza un grosor uniforme y un desperdicio de material mínimo, pero su éxito depende de varios parámetros estrictamente controlados.

1. Contaminación de la superficie: la barrera invisible

Desde un ángulo técnico, estos contaminantes interrumpen la dinámica de la humectación, lo que perjudica la adhesión de recubrimiento. La adhesión inconsistente se manifiesta como delaminación, agujeros o ampollas durante el servicio. Las técnicas avanzadas de caracterización de la superficie como XPS (espectroscopía de fotoelectrones de rayos X) a menudo revelan estos nano-contaminantes que se pierde la inspección visual promedio.

2. Perfiles de temperatura desiguales durante el recubrimiento

La aplicación de recubrimiento enrollable y las etapas de curado implican cuidadosamente establecer zonas de temperatura. Una causa de defecto exclusivamente crítico son los gradientes de temperatura sutiles en todo el ancho de la bobina o a lo largo de su longitud, debido a la desalineación del rodillo o la ineficiencia del horno.

La homogeneidad térmica conduce a diferencias localizadas en la reticulación de polímeros dentro del recubrimiento, lo que resulta en brillo desigual o dureza variable. Desde un punto de vista de la ciencia material, este impacto negativo surge porque la cinética de polimerización de la cadena en los recubrimientos depende de la temperatura: las desviaciones de la luz pueden cambiar los grados de curado, lo que provoca inconsistencias.

3. Viscosidad de recubrimiento inapropiada debido a factores ambientales

Otra causa de defectos matizados es la alteración de la viscosidad del recubrimiento impulsada por la humedad ambiental o las variaciones de temperatura en la instalación de fabricación. Un factor a menudo no cuantificado es la dinámica de evaporación del solvente influenciada por las condiciones atmosféricas antes de que la aplicación conduzca al grosor de la película fluctuante.

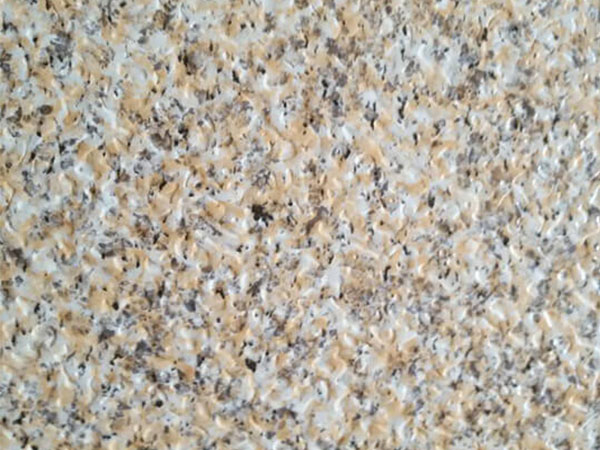

Desde un punto de vista reológico, incluso la varianza de viscosidad menor cambia el flujo y el comportamiento de nivelación del recubrimiento al pasar a través de los rodillos de pellizco, aumentando las posibilidades de rayas, efectos de "cáscara naranja" o parcheza de espesor. La optimización del control del entorno de la instalación es, por lo tanto, crítico para la consistencia.

4. Defectos mecánicos inducidos por condiciones de rodillo

La condición del rodillo, incluido el acabado de la superficie y la dureza, juega un papel fundamental pero a veces pasado por alto. Las microescratches o el desgaste del rodillo introducen impurezas mecánicas en la bobina antes y después del recubrimiento.

Al rodar a través de rodillos imperfectos, el estrés mecánico localizado se amplifica en la capa de recubrimiento que causa microgrietas o cáscaras de borde. Técnicamente, estas tensiones también pueden interactuar negativamente con las tensiones de sustrato de aluminio inherentes, reduciendo la adherencia general al recubrimiento y alcanzar los límites de resistencia a la tracción.

5. Errores de transferencia de silicona o agente de liberación

Los aceites de silicona u otros agentes de liberación generalmente facilitan el enfriamiento o el manejo de la bobina. Desde una perspectiva de ingeniería casi paradójica, la acumulación inadecuada o de residuos de estos agentes puede conducir a la transferencia de hidrocarburos a la superficie de aluminio, lo que perjudica la interfaz del recubrimiento.

Reconocer y controlar con precisión la aplicación o la eliminación de los compuestos de liberación antes del recubrimiento es esencial: de lo contrario surgen defectos de "ojo de pez" y vacíos de recubrimiento.