Bobina de placa de aluminio para señales de tráfico 1100 1050 1060 1070: la visión práctica de un ingeniero

Cuando los planificadores urbanos hablan de “sistemas de tráfico inteligentes”, la mayoría de la gente piensa en cámaras y software. Sin embargo, mucho antes que la electrónica, la fiabilidad de una señal de tráfico todavía depende de algo muy básico: la bobina de placa de aluminio detrás de la película reflectante. Las aleaciones 1100, 1050, 1060 y 1070 forman la silenciosa columna vertebral de este sistema.

Observar estas aleaciones desde el punto de vista de un ingeniero ayuda a aclarar por qué dominan la producción de señales de tráfico y cómo las pequeñas diferencias técnicas se traducen en rendimiento en la carretera.

¿Por qué 1100, 1050, 1060, 1070 para señales de tráfico?

Estas cuatro aleaciones pertenecen a la serie 1xxx de aluminio comercialmente puro. Su contenido de aluminio es muy alto y la secuencia 1050-1060-1070-1100 representa una pureza y oligoelementos ligeramente diferentes.

Desde la perspectiva del fabricante de señales de tráfico, comparten varios rasgos críticos:

- Alta reflectividad después del tratamiento superficial adecuado.

- Excelente conformabilidad para doblar, rebordear y estampar

- Ligero pero lo suficientemente rígido en forma de placa

- Fuerte resistencia a la corrosión en ambientes exteriores.

- Calidad superficial constante para películas y tintas reflectantes de alta adherencia

Donde divergen es en la pureza, el comportamiento mecánico y el costo. Esta sutil divergencia es donde ocurre el diseño eficiente de señales de tráfico.

Roles funcionales en el sistema de señales de tráfico.

Piense en la bobina de placa de aluminio como la base estructural y óptica del letrero:

Columna vertebral estructural

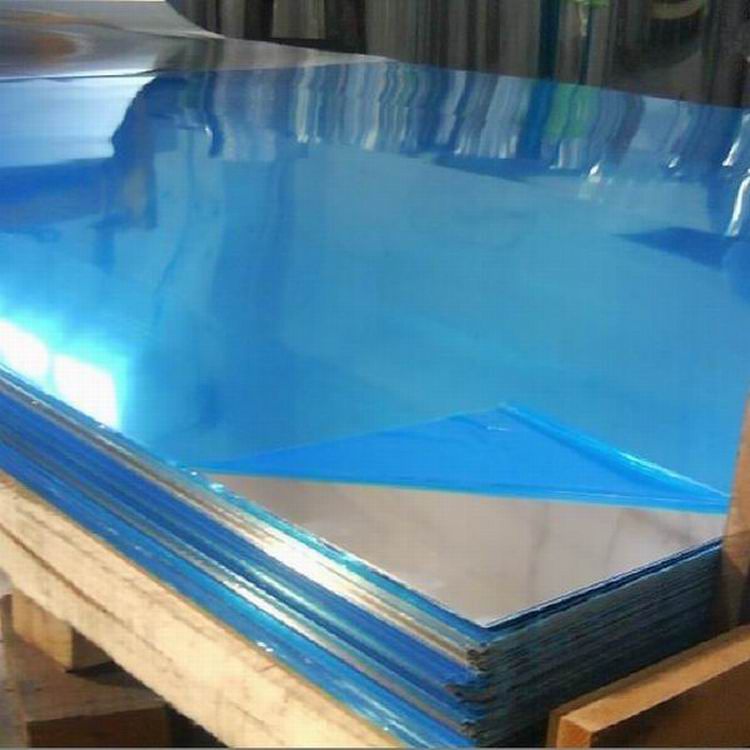

La placa proporciona planitud, estabilidad dimensional y resistencia al viento. Con un espesor típico de entre 1,0 y 3,0 mm (a menudo, de 1,0 a 2,5 mm para las señales de tráfico estándar), las bobinas se desenrollan, se cortan, se perforan y se les da forma de paneles finales.base óptica

La rugosidad, el brillo y la uniformidad de la superficie afectan directamente el aspecto de las películas reflectantes durante la noche. Las aleaciones de la serie 1xxx tienen un brillo natural y pueden tratarse química o mecánicamente para optimizar la adhesión y evitar la "piel de naranja" debajo de las películas.Interfaz de procesamiento

La aleación y el temple deben tolerar el corte, la perforación, el redondeo de esquinas y el desbarbado de bordes sin agrietarse. Por este motivo, se prefieren los templados suaves a semiduros como H14, H24 u O en lugar de los muy duros.

En esencia, el aluminio hace que el letrero sea duradero, legible y producible a escala.

Punto de vista distintivo: elegir por “comportamiento”, no solo por el número de aleación

En lugar de pensar “1100 vs 1050 vs 1060 vs 1070” como etiquetas estáticas, es más útil ver cada aleación como un perfil de comportamiento bajo procesamiento y exposición al aire libre.

Aleación 1050: el caballo de batalla flexible

El contenido de aluminio ronda el 99,5%. Se dobla fácilmente, tolera embuticiones profundas y es ideal cuando se requieren conformados pesados o formas complejas. Es la opción típica para letreros pequeños y medianos, placas en relieve y letreros en blanco que requieren muchos agujeros perforados.Aleación 1060: estabilidad impulsada por la pureza

La pureza del aluminio es aproximadamente del 99,6%. Ofrece una conductividad eléctrica y térmica ligeramente mejor y una calidad de superficie extremadamente suave después del laminado. Para señalización reflectante de alta gama donde la uniformidad del color y la unión de la película deben ser perfectas, 1060 proporciona un comportamiento muy consistente.Aleación 1070: pureza casi máxima

El 1070, que contiene aproximadamente un 99,7 % de aluminio, se utiliza cuando se requiere un brillo superficial y una resistencia a la corrosión excepcionales. A menudo se selecciona para láminas reflectantes de primera calidad, entornos costeros o químicamente agresivos y para fabricantes que exigen niveles de impureza muy bajos para garantizar un anodizado y un recubrimiento predecibles.Aleación 1100: reforzada con trazas de cobre

Aunque también tiene un alto contenido de aluminio, el 1100 contiene pequeñas cantidades de cobre que aumentan la resistencia en comparación con los grados ultrapuros. Es un buen compromiso entre conformabilidad y resistencia mecánica, especialmente cuando los paneles más grandes necesitan resistir la carga del viento y los daños por manipulación.

En lugar de elegir una sola “mejor” aleación, las fábricas de letreros avanzados a menudo combinan la aleación y el temple con el tamaño del letrero, el radio de curvatura, el entorno de instalación y las condiciones de carga.

Parámetros típicos del producto para bobinas y placas de señales de tráfico.

Si bien cada proyecto puede diferir, la bobina de placa de aluminio para señales de tráfico generalmente se suministra con:

Rango de espesor: alrededor de 0,3 a 3,0 mm

Calibres finos para laminados reflectantes y estructuras compuestas; calibres medios (1,2–2,5 mm) para paneles de señalización independientes.Ancho: normalmente 800–1600 mm

Igualar el ancho máximo de rótulo u optimizar el nesting para máquinas de corte.Diámetro interior de la bobina: comúnmente 505 o 508 mm

Compatible con la mayoría de desbobinadores y líneas de corte longitudinal.Acabado de la superficie: acabado laminado, cepillado o ligeramente gofrado

Optimizado para laminación de películas reflectantes e impresión serigráfica/digital.Borde: borde cortado o fresado

Según el método de corte y los requisitos de seguridad posteriores.

Las propiedades mecánicas dependen del temperamento, pero para uso en letreros generalmente se mantienen en un rango moderado para equilibrar la resistencia y la formabilidad.

Opciones de temperamento: ajuste de la ventana de procesamiento

Las designaciones de temple como O, H12, H14, H16, H24 describen cuánto trabajo en frío ha sufrido el aluminio y si ha sido parcialmente recocido.

Los estados de ánimo típicos de las placas de señales de tráfico incluyen:

O (recocido)

Muy suave, extremadamente moldeable. Se utiliza para conformado profundo o donde se necesitan radios de curvatura ajustados. Menos común en carteles planos grandes debido a su menor rigidez.H12 / H14

De cuarto de duro a medio duro. La gama más utilizada, que combina suficiente rigidez para paneles planos con un comportamiento seguro de flexión y punzonado.H16 / H18

Temples más duros, con mayor límite elástico pero menor alargamiento. Ocasionalmente se utiliza donde láminas muy delgadas deben permanecer planas y resistir el pandeo, pero requieren un manejo cuidadoso para evitar grietas en las curvas.H24

Trabajado en frío y luego parcialmente recocido. A menudo se selecciona cuando deben coexistir un conformado moderado y una buena planitud.

Para las señales de tráfico, el "punto óptimo" suele ser 1050, 1060 o 1100 en H14 o H24, lo que proporciona bordes limpios después del punzonado y permite el doblado de rutina (para bordes con bridas y refuerzos) sin fallas.

Estándares de implementación y cumplimiento.

Las bobinas de placa de aluminio para señales de tráfico en 1100, 1050, 1060 y 1070 generalmente se producen de acuerdo con los estándares de aleación y aplicación. Dependiendo de la región, los productores se refieren a:

- Normas GB/T o EN para la composición química y propiedades mecánicas del aluminio forjado.

- Normas ASTM como ASTM B209 para láminas y placas de aluminio y aleaciones de aluminio.

- Normas nacionales o locales de señalización vial que definen el espesor mínimo, la resistencia a la corrosión, el rendimiento de la carga de viento y el rendimiento retrorreflectante (este último en combinación con la lámina reflectante).

El cumplimiento es importante porque las agencias requieren un comportamiento predecible durante muchos años. La base de aluminio debe mantenerse plana, resistir picaduras y corrosión y soportar películas reflectantes durante toda la vida útil del letrero.

Las propiedades químicas de estas aleaciones están estrictamente controladas. La siguiente tabla resume los rangos de composición típicos (porcentaje en peso, valores aproximados basados en estándares internacionales):

| Aleación | Todo (min) | Si + Fe (máx.) | Con (máx.) | Mn (máx.) | Mg (máx.) | Zn (máx.) | Otros cada uno (máx.) | Otros total (máx.) |

|---|---|---|---|---|---|---|---|---|

| 1050 | 99,50 | 0,40 | 0,05 | 0,05 | 0,05 | 0,05 | 0,03 | 0,10 |

| 1060 | 99,60 | 0,35 | 0,05 | 0,03 | 0,03 | 0,05 | 0,03 | 0,10 |

| 1070 | 99,70 | 0,25 | 0,04 | 0,03 | 0,03 | 0,04 | 0,03 | 0,10 |

| 1100 | 99.00 | 0,95 | 0,05–0,20 | 0,05 | 0,05 | 0,10 | 0,05 | 0,15 |

El alto contenido de aluminio garantiza una excelente resistencia a la corrosión y reflectividad, mientras que los oligoelementos ajustan la resistencia mecánica y el comportamiento de procesamiento.

Aplicaciones en toda la infraestructura de tráfico

Utilizando estas aleaciones, los fabricantes pueden cubrir prácticamente todo el espectro del control del tráfico estático:

Señales direccionales de carreteras y paneles de pórtico

Placas grandes 1100 o 1060 en H14/H24 para mayor rigidez, combinadas con una película reflectante de alta calidad.Señalización urbanística reglamentaria y de advertencia.

De espesor medio 1050 o 1100, fáciles de perforar y bridar, lo que proporciona paneles robustos pero livianos.Señales temporales y de zonas de construcción

Bobinas más delgadas, a menudo con un temperamento más suave para una formación más rápida y un menor costo; 1050 y 1060 son opciones populares.Nombre de la calle, estacionamiento y placas informativas.

Los tamaños más pequeños prefieren 1050 o 1060 para una fácil formación y superficies de impresión limpias.

Al ajustar el espesor, la aleación y el temperamento, un fabricante de letreros puede estandarizar algunos tipos de bobinas y aun así cubrir una amplia variedad de casos de uso.

De la bobina al cartel acabado: una historia material integrada

El ciclo de vida de una bobina de placa de señales de tráfico es sencillo pero técnicamente exigente:

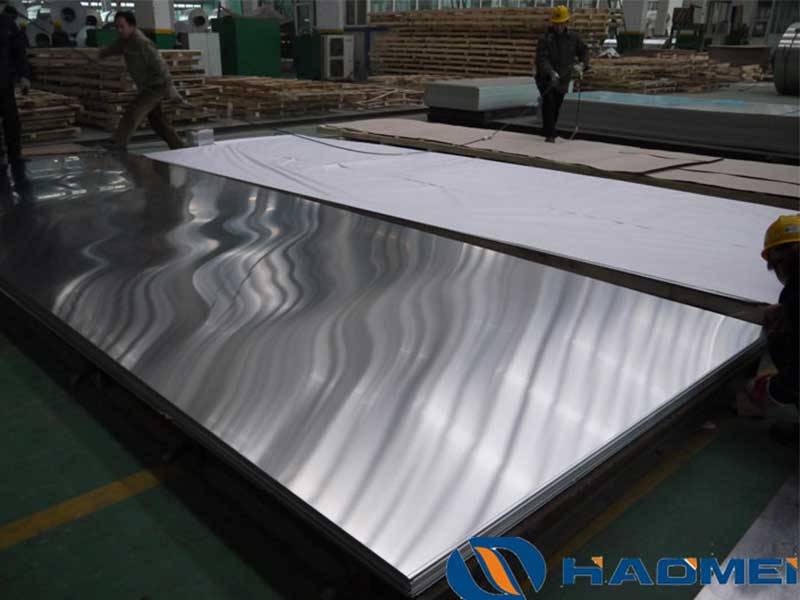

- Laminación de bobinas con estricta tolerancia de espesor y control de planitud

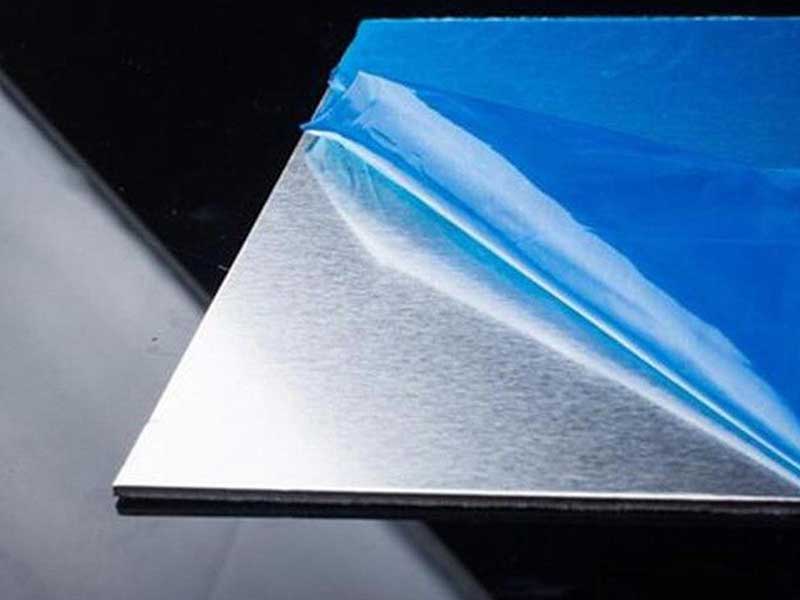

- Tratamiento de superficie (desengrasado, cepillado, conversión química) para asegurar una fuerte unión con películas y revestimientos.

- Corte, punzonado y plegado continuo o por lotes según el diseño de la señal

- Aplicación de láminas retrorreflectantes y gráficos de leyendas.

- Inspección de planitud, calidad de los bordes y defectos superficiales.

A lo largo de esta cadena, el comportamiento predecible de 1100, 1050, 1060 y 1070 es lo que permite a los fabricantes realizar una producción estable y de alto rendimiento.

Elegir la bobina de placa de aluminio adecuada para su proyecto

Para compradores y especificadores, un enfoque práctico es definir:

- Tamaño de la señal y demandas estructurales.

- Operaciones de conformado requeridas y radios de curvatura

- Exposición ambiental (urbana, costera, industrial)

- Compatibilidad con películas reflectantes y sistemas de impresión.

- Normas nacionales o de proyecto pertinentes.

Luego, haga coincidir estos requisitos con las combinaciones de aleación, temple y espesor. Para muchas autoridades viales, la elección final suele converger en 1050/1060/1100 en H14 o H24 con un espesor de 1,0 a 2,5 mm.

Al observar cómo 1100, 1050, 1060 y 1070 se comportan como materiales funcionales en lugar de simplemente números de aleación, los fabricantes de señales de tráfico pueden diseñar paneles que sean más livianos, más duraderos y más rentables, al tiempo que garantizan que el mensaje en la carretera permanezca visible y confiable durante años.