Hoja de aluminio con acabado de espejo 1050: una superficie de reflexión técnica

Observar el aluminio espejo 1050 como una capa óptica funcional en lugar de una placa decorativa revela por qué esta aleación se ha convertido en la opción predeterminada para reflectores, guías de luz y elementos arquitectónicos de alta gama.

Por qué la aleación 1050 refleja de manera diferente

En términos estrictos de ciencia de superficies, un cristal perfecto sin defectos superficiales no sería un buen espejo para uso industrial. El rendimiento óptico real en reflectores y paneles de luz se basa en un patrón cuidadosamente diseñado de irregularidades controladas y espesores de capa que gestionan la reflectancia, la dispersión y la absorbancia.

En el caso del aluminio espejo 1050, la “imperfección” está fuertemente controlada:

- El tamaño y la orientación del grano después del laminado en frío y el recocido deciden cómo se vuelve rugosa la superficie durante el pulido.

- El espesor del óxido construido sobre la superficie del aluminio decide cómo interactúa la luz en la interfaz.

- Las líneas rodantes residuales a escala nanométrica incluso se pueden utilizar para ajustar la reflectancia direccional (reflexión anisotrópica), que es importante en los dispositivos de iluminación de alta eficiencia.

El acabado espejo es esencialmente la firma final y visible de todos estos “defectos” y tratamientos controlados.

Temperamento de aleación: cómo el temperamento decide la personalidad del espejo

La misma aleación 1050 puede comportarse como tres materiales diferentes según su temperamento. Desde el punto de vista del diseño de un espejo, el temperamento no es sólo dureza; es un factor decisivo en la formabilidad, la recuperación elástica, la estabilidad de la superficie e incluso la retención del brillo a largo plazo.

Los temperamentos comunes para la lámina de aluminio con acabado de espejo 1050 incluyen:

O (recocido)

Muy suave, excelente embutición profunda, hilatura y conformado complejo. Ideal para reflectores de lámparas que requieren una curvatura profunda y suave.

El riesgo: una suavidad excesiva puede hacer que la superficie sea más sensible a los daños causados por la manipulación antes de la instalación.H14 (semidura)

Se consigue mediante trabajo en frío controlado. Ofrece un compromiso equilibrado entre conformabilidad y rigidez. Adecuado para flexiones moderadas, perfilado y paneles donde el espejo debe conservar su planitud bajo su propio peso.H18 (completamente duro)

Alta resistencia dentro de la gama de la serie 1xxx, conformabilidad limitada pero excelente para paneles planos, compuestos laminados o aplicaciones donde se requiere una distorsión mínima de la forma.

En la práctica, los fabricantes de acabados de espejo suelen optimizar el programa de laminado para alcanzar un temperamento específico que respalde la calidad del pulido. Si el material se lamina con demasiada fuerza, es posible que los microrayones del acabado final no se nivelen fácilmente. Si es demasiado blanda, la superficie puede tener una “piel de naranja” durante el moldeado debido al engrosamiento del grano. El temple elegido es, por tanto, un compromiso diseñado entre la calidad óptica y el comportamiento mecánico durante el procesamiento posterior.

Parámetros típicos de la lámina de aluminio espejo 1050

Aunque cada molino controla su propia ventana de proceso, los parámetros técnicos típicos se pueden resumir de la siguiente manera:

- Designación de aleación: 1050 (EN AW-1050 / AA 1050)

- Contenido de aluminio: ≥ 99,5%

- Temperamento: O, H12, H14, H18 y temples intermedios personalizados

- Rango de espesor: alrededor de 0,2 mm a 3,0 mm (láminas más delgadas posibles bajo pedido)

- Rango de ancho: hasta aproximadamente 1600 mm, dependiendo de la capacidad del molino

- Acabados superficiales:

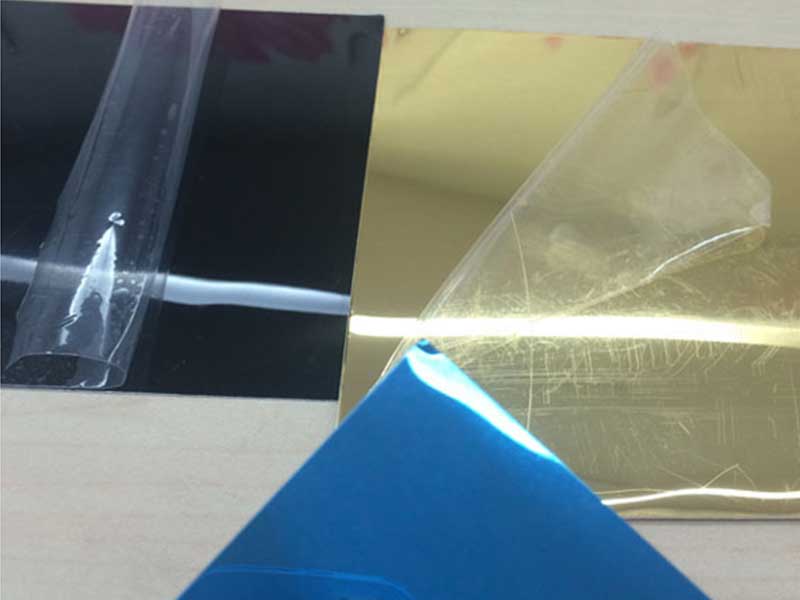

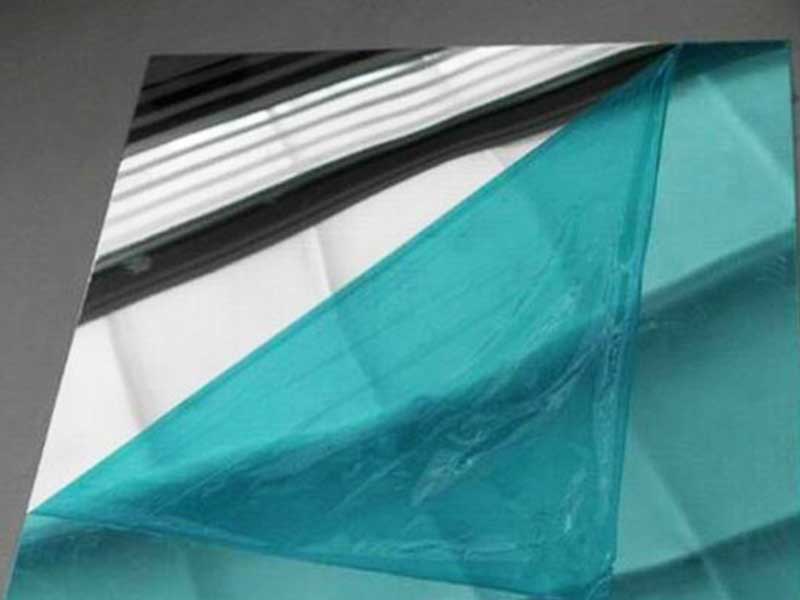

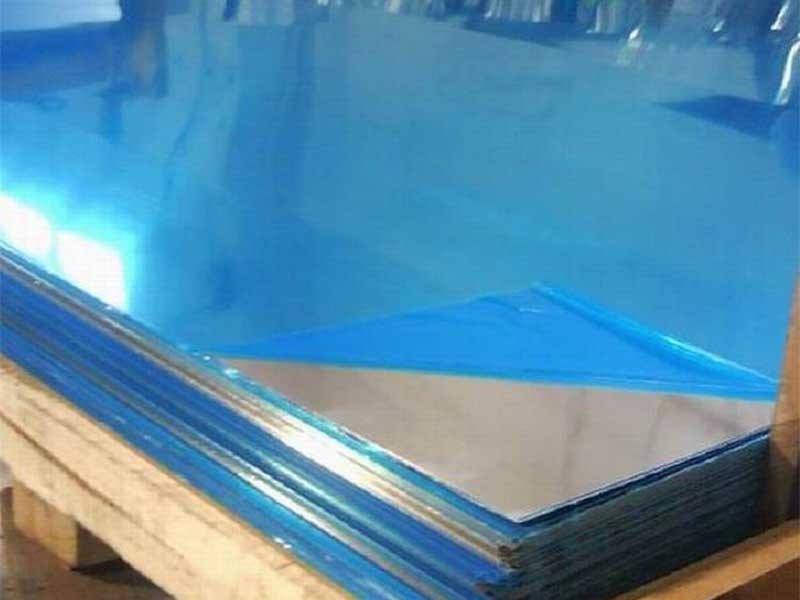

Espejo brillante, súper espejo (alta reflectancia), espejo cepillado, espejo anodizado - Protección de superficies:

Película protectora de PE (una o ambas caras), película láser para aplicaciones de corte por láser - Niveles de reflectividad (espectro visible típico):

Brillo estándar: aproximadamente 83–86 % de reflectancia total

Alta reflexión/súper espejo: aproximadamente 86–90 % de reflectancia total (con pulido optimizado y/o capas anódicas)

Estos números interactúan. Una mayor pureza y tolerancias de espesor más estrictas respaldan grados ópticos más altos al mantener la superficie plana y los patrones de interferencia de las variaciones de espesor mínimos.

Composición química: pureza enmarcada por límites estrictos

Si bien el 1050 a menudo se describe simplemente como “99,5 % de aluminio”, la fracción restante está cuidadosamente delimitada. Estos elementos menores, aunque presentes sólo en décimas o centésimas de porcentaje, influyen fuertemente en la pulibilidad, el comportamiento frente a la corrosión y el brillo.

Composición química típica de la aleación 1050 (fracción de masa,%):

| Elemento | Y | fe | Cu | Minnesota | magnesio | zinc | De | Otros (cada uno) | Otros (total) | Alabama |

|---|---|---|---|---|---|---|---|---|---|---|

| máx. | 0,25 | 0,40 | 0,05 | 0,05 | 0,05 | 0,07 | 0,05 | 0,03 | 0,10 | Balance |

| mín. | — | — | — | — | — | — | — | — | — | ≥ 99,50 |

Propiedades mecánicas y físicas: lo que se esconde debajo del brillo

El acabado de espejo no cambia la naturaleza voluminosa de la aleación 1050. Sigue siendo un aluminio altamente dúctil y de baja resistencia, adecuado para aplicaciones donde la formabilidad y la reflectancia son más importantes que la capacidad de carga estructural.

Propiedades mecánicas típicas (valores de referencia, temperatura ambiente):

- Resistencia a la tracción: alrededor de 60 a 100 MPa (dependiendo del estado de ánimo)

- Límite elástico: alrededor de 20 a 80 MPa (dependiendo del temperamento)

- Alargamiento (proporcional a la longitud del calibre): alrededor del 10 al 35 % (más alto en temperamento O)

- Módulo elástico: aproximadamente 69 GPa

- Densidad: alrededor de 2,71 g/cm³

- Conductividad térmica: aproximadamente 220 W/m·K

- Conductividad eléctrica: aproximadamente 60% IACS o superior

Desde el punto de vista del diseño de espejos, el módulo relativamente bajo y la alta ductilidad significan que el soporte mecánico y el diseño del marco deben tomarse en serio para reflectores de área grande. Una lámina perfectamente pulida puede perder gran parte de su ventaja óptica si no está suficientemente rígida contra vibraciones, ciclos térmicos o cargas de viento.

Normas de Implementación y Conformidad Técnica

Detrás de la elegante superficie del espejo hay un marco de estándares que garantiza que cada bobina y lámina utilice un lenguaje de calidad acordado.

Dependiendo de la región y la aplicación, la lámina de aluminio con acabado de espejo 1050 generalmente se alinea con:

- Normas EN como EN 485 (propiedades mecánicas y tolerancias para láminas y placas de aleación de aluminio forjado), EN 573 (composición química) y EN 13523 en el contexto de sistemas revestidos.

- Normas ASTM como ASTM B209 para láminas y placas de aluminio y aleaciones de aluminio en el mercado estadounidense.

- Normas ISO relevantes para tolerancias dimensionales, métodos de inspección de calidad de superficies y rendimiento del recubrimiento anodizado.

Los fabricantes de láminas para espejos de calidad óptica suelen añadir sus propios criterios internos mejorados para:

- Planicidad de pico a valle en longitudes definidas.

- Ondulación local y global (que afecta significativamente al aparente “espejo” en uso real).

- Mediciones de turbidez y brillo utilizando geometría estandarizada (por ejemplo, medidores de brillo de 60° y reflectómetros hemisféricos).

Estos estándares internos pueden ser más estrictos que las normas públicas, porque el verdadero grado de espejo tiene que satisfacer no sólo las tolerancias industriales sino también la sensibilidad visual humana, que detecta fácilmente distorsiones superficiales sutiles.

Ingeniería de superficies: del metal laminado a la capa óptica

El camino desde la losa fundida hasta la lámina de espejo es una secuencia de pasos que dan forma a la estructura. Si bien cada productor tiene variantes patentadas, la ruta general incluye:

- Colada y homogeneización, donde se prepara la estructura y segregación del grano para su posterior laminación.

- Laminación en frío y en caliente, que afinan los calibres e influyen fuertemente en la textura. La textura cristalográfica creada durante el laminado afecta la respuesta de la superficie al pulido.

- Recocido intermedio, que restablece o ajusta la estructura del grano para evitar el efecto de piel de naranja y mantener una adecuada formabilidad.

- El acabado final en frío se realiza mediante rodillos de precisión especular, que transfieren patrones de alto brillo a la superficie del aluminio.

- Etapas de pulido químico o electroquímico opcionales para reducir aún más la microrugosidad.

- Anodizado opcional, en el que se desarrolla una capa de óxido controlada para mejorar la resistencia a la corrosión, mejorar la reflectancia en longitudes de onda definidas o proporcionar una superficie reflectante coloreada.

Aquí, la idea es que la reflectancia del espejo no es sólo un “nivel de pulido”. Es el resultado de una interacción deliberada entre la pureza de la aleación, la textura del laminado, la laminación de las capas de óxido y la tecnología de acabado final. La diferencia entre el aluminio brillante ordinario y el verdadero grado “espejo” no es un simple paso adelante en el tiempo de pulido, sino un diseño de proceso cuidadosamente integrado.

Rendimiento óptico en entornos reales

En la aplicación, los ingenieros rara vez se centran únicamente en los números de reflectividad iniciales. La estabilidad a largo plazo importa más. Para el aluminio con acabado de espejo 1050, esa estabilidad está fuertemente influenciada por:

- Crecimiento y espesamiento natural del óxido, que cambia ligeramente las propiedades reflectantes con el tiempo.

- Contaminación superficial por polvo, humedad, productos químicos y atmósferas industriales.

- Desgaste mecánico por ciclos de limpieza.

Es por eso que el espejo anodizado 1050 se usa ampliamente donde la vida útil y la facilidad de limpieza son críticas. La capa anódica actúa como una capa protectora óptica: más dura que el óxido nativo, mejor controlada en espesor y, en general, proporciona una reflectancia más estable durante años de servicio.

En luminarias LED, cajas de luz y reflectores solares, la combinación de alta reflectancia inicial, buena estabilidad termoóptica y masa por metro cuadrado relativamente baja hace que la lámina de espejo 1050 sea una forma eficiente de controlar la trayectoria de la luz y el comportamiento térmico simultáneamente.

Comportamiento de corrosión: el guardián invisible de la capa reflectante

Químicamente, la aleación 1050 se beneficia de su pureza en términos de resistencia a la corrosión. Menos pares galvánicos dentro de la matriz, menos segundas fases agresivas en los límites de los granos y una película de óxido nativo muy estable contribuyen a:

- Buena resistencia a la corrosión atmosférica en la mayoría de las condiciones urbanas y rurales.

- Rendimiento sólido en muchos ambientes industriales interiores cuando no se exponen a álcalis o cloruros severos.

- Excelente combinación con procesos de anodizado, donde el óxido se vuelve más espeso, denso y resistente a la abrasión.

Desde una perspectiva especular, la corrosión no se trata sólo de pérdida de material; se trata de degradación óptica. Las picaduras, incluso cuando son extremadamente superficiales, provocan dispersión local y defectos visibles. Por lo tanto, en ambientes costeros o químicamente agresivos, el espejo 1050 anodizado o recubierto generalmente reemplaza al espejo desnudo para una estética y funcionalidad óptica a largo plazo.

Conformado y fabricación: diseñar con luz y metal juntos

El comportamiento de conformado de la lámina con acabado de espejo 1050 a menudo se analiza únicamente en términos de radio de curvatura y capacidad de embutido. Desde el punto de vista de un diseñador de iluminación o un arquitecto, hay una segunda capa: cómo el proceso de formación distorsionará la imagen especular.

Las consideraciones importantes incluyen:

- Orientación del grano: doblarlo paralelo o transversalmente a la dirección de laminado puede afectar la probabilidad de que se formen marcas de deformación en la superficie.

- Radio de curvatura: los radios más grandes ayudan a preservar la integridad de la superficie y evitan marcas de tracción visibles en el lado de tensión de la curvatura.

- Alivio de tensiones postformado: los tratamientos a baja temperatura pueden mitigar el retorno elástico y la deformación que alteran la alineación óptica en ensamblajes complejos.

Para reflectores de lámparas embutidos, el espejo O-temper 1050 a menudo proporciona el mejor resultado, ya que permite formas complejas sin agrietarse y al mismo tiempo conserva una superficie reflectante limpia y continua. Para paneles arquitectónicos planos o de forma poco profunda, un temple semiduro mantiene una mejor resistencia al “enlatado con aceite” y a la ondulación de la superficie.

Un espejo funcional, no sólo una lámina brillante

La lámina de aluminio con acabado de espejo 1050 se entiende mejor como una interfaz óptica cuidadosamente controlada construida sobre un sustrato de aluminio casi puro. Su rendimiento reflectante no es una ocurrencia cosmética de último momento; es una propiedad funcional que surge de:

- Alto contenido de aluminio y niveles de impurezas muy limitados.

- Estados de temple ajustados con precisión que equilibran la conformabilidad con la rigidez y la estabilidad de la superficie.

- Pasos integrados de laminado, pulido y anodizado que diseñan la microtopografía y la estructura del óxido.

- Conformidad con los estándares internacionales, refinada por criterios específicos del fabricante en cuanto a brillo, turbidez, planitud e integridad de la superficie.

Al tratar el aluminio espejo 1050 como un material diseñado para el manejo de la luz en lugar de simplemente “metal brillante”, los diseñadores pueden elegir mejor el temperamento, el espesor, el tratamiento de la superficie y las rutas de fabricación que preservan tanto su capacidad óptica como su impacto visual durante toda la vida útil del producto.