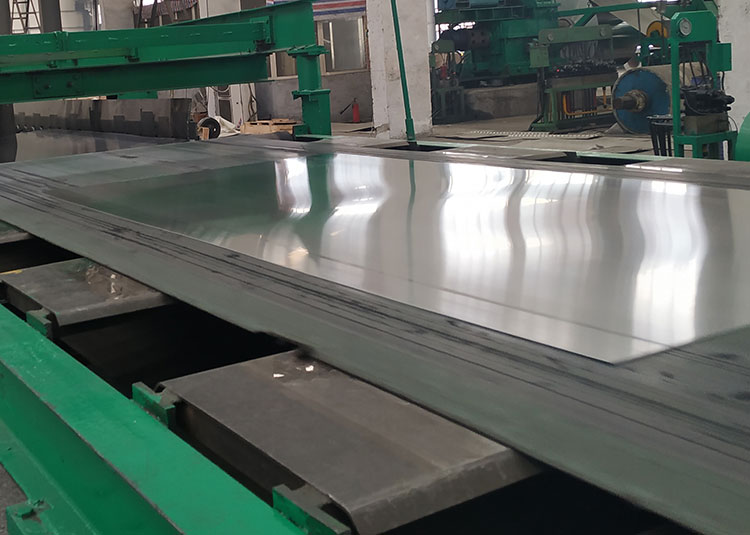

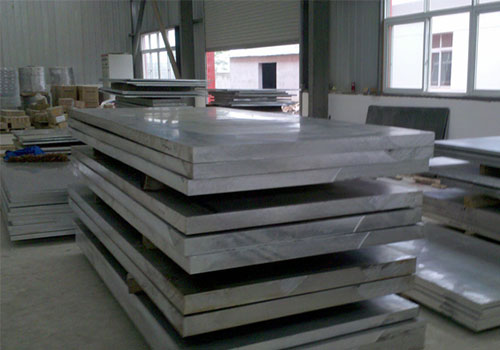

Las placas de aluminio se usan ampliamente en numerosas industrias debido a su resistencia ligera, de corrosión y excelentes propiedades mecánicas. Sin embargo, para mejorar su durabilidad, estética y rendimiento funcional, el tratamiento superficial de las bases de placas de aluminio es esencial.

Las placas de aluminio, típicamente compuestas de aleaciones como la serie 1xxx, 3xxx, 5xxx y 6xxx, proporcionan una base versátil en construcción, transporte, aeroespacial y electrónica. La capa de óxido intrínseco en aluminio ofrece protección básica, pero las demandas industriales requieren tratamientos de superficie más avanzados para un rendimiento mejorado.

2. Importancia del tratamiento de superficie

El tratamiento de la superficie mejora la calidad de la superficie, la resistencia a la corrosión, la resistencia al desgaste y la capacidad de unión de las placas de aluminio. También influye en el color y la reflectividad, haciendo que el aluminio sea adecuado para aplicaciones decorativas y estructurales.

3. Métodos de tratamiento de superficie común

3.1 anodizante

Proceso:Una técnica de oxidación electroquímica donde la placa de aluminio se sumerge en un electrolito ácido, produciendo una capa de óxido porosa gruesa.

| Parámetro | Valor |

|---|---|

| Tipo de electrolito | Ácido sulfúrico, ácido oxálico o ácido crómico |

| Espesor típico de óxido | 10 - 25 micras (anodización estándar) |

| Grosor de anodización duro | 50 - 150 micras |

| Temperatura de funcionamiento | 0 - 20 ° C |

| Rango de voltaje | 12 - 25 voltios |

Características:

Resistencia a la corrosión mejorada y resistencia al desgaste

Buena adhesión para pintura o adhesivo posterior

Capacidad para teñir poros para colores variados

Capa de superficie inerte y no conductora

Aplicaciones:

Fachadas arquitectónicas

Carcasa de dispositivos electrónicos

Piezas automotrices

Utensilios de cocina y utensilios de cocina

3.2 Electroplatación

Proceso:Depositando un recubrimiento delgado de metales como níquel, cromo o cobre en aluminio para mejorar las propiedades de la superficie.

| Tipo de revestimiento | Espesor de la capa | Beneficios |

|---|---|---|

| Níquel | 5 - 25 micras | Dureza mejorada y resistencia a la corrosión |

| Revestimiento de cromo | 0.5 - 3 micras | Resistencia al desgaste y estética mejoradas |

| Recubrimiento de cobre | 5 - 10 micras | Mejor capacidad de soldadura y conductividad |

Características:

Mayor dureza y resistencia a los rasguños

Resistencia a la corrosión mejorada (cuando se combina con el sellado)

Conductividad mejorada para componentes eléctricos

Aplicaciones:

Conectores eléctricos

Piezas decorativas

Instrumentos de precisión

3.3 recubrimiento en polvo

Proceso:Aplicando un polvo seco electrostáticamente en la placa de aluminio y luego curando a alta temperatura para formar una película protectora sólida.

| Parámetros | Valores típicos |

|---|---|

| Temperatura de curado | 160 - 210 ° C |

| Espesor de revestimiento | 50 - 100 micras |

| Tipos de polvos | Epoxi, poliéster, híbrido |

Características:

Acabado duradero y resistente a la intemperie

Amplia gama de colores y texturas

Amable ambientalmente con bajas emisiones de VOC

Aplicaciones:

Carcasas de equipos al aire libre

Piezas automotrices y chasis

Electrodomésticos y muebles

3.4 Tratamientos mecánicos (pulido y cepillado)

Proceso:Uso de herramientas abrasivas o agentes de pulido para crear acabados suaves, reflectantes o mate.

| Técnica | Resultado |

|---|---|

| Pulido | Superficie tipo espejo |

| Cepillado | Textura de satén, mate |

Características:

Estética mejorada

Capacidad de limpieza mejorada

Preparación para más recubrimientos o tratamientos

Aplicaciones:

Electrónica de consumo

Paneles decorativos

Señalización y pantallas

3.5 Grabado químico y pasivación

Proceso:Usar soluciones ácidas o alcalinas para eliminar las impurezas y crear texturas superficiales específicas o neutralizar los residuos químicamente activos después del enchapado.

Características:

Elimina los contaminantes de la superficie y los óxidos

Mejora la adhesión de recubrimientos

Crea acabados mate o texturizados para uso especial

Aplicaciones:

Pretratamiento en la producción de recubrimiento

Fabricación de placas de identificación, tableros de circuito

Componentes aeroespaciales y de defensa

4. Composición química de placas de aleación de aluminio comunes

| Serie de aleaciones | Elementos principales (WT%) | Características |

|---|---|---|

| 1xxx | > 99% de aluminio | Excelente resistencia a la corrosión, alta conductividad térmica y eléctrica |

| 3xxx | MN 1.0 - 1.5 | Buena resistencia a la corrosión, resistencia moderada, excelente soldadura |

| 5xxx | Mg 3.0 - 5.0 | Alta resistencia, excelente resistencia a la corrosión, trabajabilidad de calor |

| 6xxx | Mg 0.8 - 1.2, Si 0.4 - 0.8 | Resistencia media a alta, buena resistencia a la corrosión, buena formabilidad |