Material de aleta de aluminio prerrevestido con capa de epoxi para un rendimiento mejorado en sistemas de refrigeración

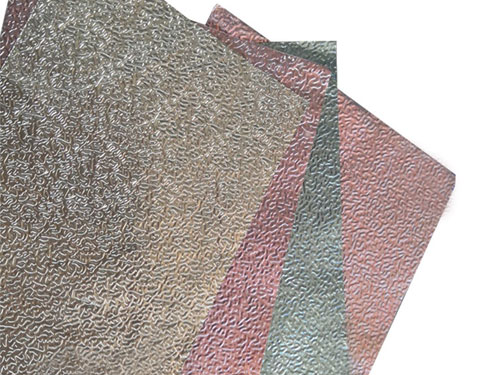

Los sistemas de refrigeración rara vez fallan debido a problemas "grandes". Con mayor frecuencia, el rendimiento disminuye silenciosamente a medida que las aletas se corroen, acumulan depósitos o pierden eficiencia de transferencia de calor después de años de humedad, niebla salina y ciclos térmicos. Desde esa perspectiva,material de aleta de aluminio prerrevestido con una capa de epoxino es sólo una lámina recubierta; es una interfaz diseñada entre metal, aire, agua y química. El núcleo de aluminio proporciona una rápida conducción del calor y formabilidad, mientras que la capa de epoxi actúa como un escudo delgado diseñado que mantiene la aleta haciendo su trabajo por más tiempo, con menos mantenimiento y un rendimiento más predecible.

Lo que realmente cambia la capa de epoxi en una aleta

Una aleta de aluminio convencional es excelente para transferir calor, pero también es químicamente "activa". En entornos agresivos, puede picarse, convertirse en polvo o formar productos de corrosión que reducen el flujo de aire y la transferencia de calor. El recubrimiento epoxi resuelve este problema introduciendo una barrera controlada con tres funciones prácticas.

Interrupción de la corrosiónes el beneficio más visible. El epoxi resiste la humedad, los cloruros, muchos contaminantes industriales y los productos químicos de limpieza. En lugar de que la superficie de aluminio reaccione constantemente, el recubrimiento toma la exposición y ralentiza el ataque electroquímico. Esto es especialmente valioso en climatización costera, refrigeración marina, condensadores cerca de carreteras tratadas con sales de deshielo e intercambiadores de calor expuestos al agua condensada.

Estabilidad de la superficiees la ventaja silenciosa. Una superficie revestida estable tiende a reducir la formación de residuos de óxido de aluminio y limita la superficie "calcárea" de las aletas que puede atrapar el polvo. Las aletas más limpias significan un flujo de aire más estable a través del serpentín y menos pérdida de energía del ventilador con el tiempo.

Humectabilidad controladase puede sintonizar. Muchos sistemas se preocupan por el comportamiento del condensado. Dependiendo de la formulación, una capa de epoxi puede soportar un comportamiento hidrófilo (promoviendo una película de agua para un drenaje rápido) o más características de eliminación de agua. El recubrimiento se convierte en una herramienta para controlar la formación de puentes de condensación, el comportamiento de las heladas y la limpieza, en lugar de dejar estos efectos al azar.

Dónde se utiliza: aplicaciones que premian la durabilidad

El material de aleta prerrevestido de epoxi se elige comúnmente cuando se espera que los serpentines funcionen durante años bajo estrés químico o lavados frecuentes.

EnAletas de evaporador y condensador HVAC, el recubrimiento ayuda a resistir la corrosión provocada por el condensado y las soluciones de limpieza utilizadas en el mantenimiento comercial. Ensistemas de refrigeración industriales, las aletas recubiertas de epoxi se utilizan donde hay aceites en el aire, compuestos de azufre o vapores ácidos. EnIntercambiadores de calor para automoción y transporte., puede ayudar con la exposición a la niebla salina y la suciedad de la carretera. Enequipos marinos y costeros, el epoxi a menudo se selecciona específicamente por su resistencia al cloruro.

Un punto de vista distintivo es pensar en la aleta como un "sensor expuesto" del medio ambiente. Cuanto más hostil es el aire, más se convierte la aleta en el primer componente en mostrar envejecimiento. El material de aletas recubierto de epoxi es esencialmente una forma de mejorar la tolerancia de exposición del serpentín sin rediseñar todo el intercambiador de calor.

Parámetros típicos del producto que los clientes comparan

Si bien los valores exactos dependen del sistema de recubrimiento y la capacidad de la línea, los compradores generalmente evalúan el material de aletas recubiertas de epoxi utilizando los siguientes rangos de parámetros.

Espesor del material basea menudo cae entre 0,08 mm y 0,20 mm para aplicaciones de aletas, prefiriéndose una tolerancia más estricta para un estampado de aletas consistente y un rendimiento uniforme en el lado del aire.

Espesor del recubrimientoPor lo general, oscila entre micrones de un solo dígito y decenas de micrones por lado, comúnmente entre 5 y 15 μm, según la clase de corrosión y las demandas de conformado. Demasiado fino reduce el rendimiento de la barrera; demasiado grueso puede agrietarse durante la formación de las aletas.

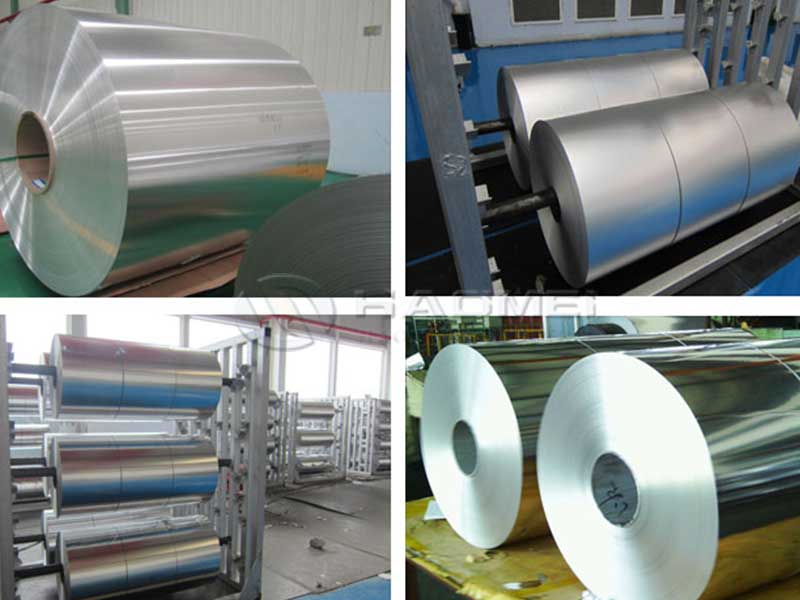

Ancho de bobina e ID/ODse especifican para adaptarse a los sistemas de alimentación de prensas de aletas, con anchos comunes alineados con el diseño de matrices de aletas y la optimización de desechos.

Objetivos de propiedades mecánicasse eligen en función del comportamiento de formación de las aletas, especialmente las persianas, el dibujo del collar y la estabilidad de los bordes. Se trata de mantener la integridad del recubrimiento después del formado, no simplemente de maximizar la resistencia a la tracción.

Elección y temple de la aleación: por qué es importante la "suavidad"

Para las aletas, el metal no es sólo un conductor de calor; es un sustrato formador. La mayoría de los materiales de aletas recubiertos de epoxi utilizan aleaciones de aletas comunes, comoAA1100, AA1200, AA3003, AA8011, seleccionados en función del costo, la conductividad y las necesidades de formación.

El temperamento es el factor decisivo para el punzonado de aletas y la formación de rejillas.

H14 o H16Los templados ofrecen mayor resistencia y resistencia a las abolladuras, pero pueden requerir un diseño cuidadoso del troquel para evitar microfisuras en el revestimiento durante el uso de persianas agresivas.

Oh temperamento (recocido)Proporciona una excelente formabilidad y tolera geometrías de aletas complejas, pero las aletas terminadas pueden ser más propensas a sufrir daños antes del ensamblaje.

En la práctica, muchos fabricantes seleccionan un temple que se encuentra en el medio viable: lo suficientemente fuerte para el ensamblaje de bobinas, lo suficientemente suave para un conformado limpio y compatible con el alargamiento del epoxi.

Estándares de implementación y mentalidad de verificación

Los clientes normalmente quieren un rendimiento del recubrimiento que sea demostrable, no sólo prometido. Si bien los requisitos varían según la región y el proyecto, el material de aletas recubierto de epoxi comúnmente se evalúa utilizando enfoques relevantes para la industria alineados con estándares como:

Pruebas de corrosión por niebla salinade acuerdo con ASTM B117 o equivalente para comparar el tiempo de corrosión y la fluencia de la película inferior.

Adhesión y flexibilidad del revestimiento.evaluaciones como métodos de adhesión de rayado cruzado (estilo ASTM D3359) y pruebas de flexión para garantizar que el epoxi permanezca adherido después de la formación de las aletas.

Medición del espesor del recubrimientomediante métodos de medición no destructivos o microscopía para su validación.

Tolerancias e inspección generales de láminas/bobinas de aluminiohace referencia a prácticas comunes de productos de aluminio, a menudo alineándose con ASTM B209 para las expectativas dimensionales cuando corresponde.

Para los fabricantes de intercambiadores de calor, el "estándar" crítico es la propia línea de conformado. El material debe comportarse consistentemente a través de prensas de aletas de alta velocidad, lo que significa que el recubrimiento debe resistir la formación de polvo, la abrasión y la recogida del troquel.

Resistencia química: qué epoxi suele manejarse bien

Los recubrimientos epoxi se valoran porque resisten una amplia gama de amenazas cotidianas de las bobinas, pero no son una armadura universal. Los oxidantes fuertes, ciertos solventes o la exposición prolongada a altas temperaturas pueden desafiar algunos sistemas. La siguiente tabla proporciona una vista práctica y típica de la resistencia química de las aletas de aluminio recubiertas de epoxi. El rendimiento real depende de la formulación, el curado, el espesor y el tiempo de exposición.

| Medio / Exposición | Respuesta típica de la capa epoxi | Notas para el uso del sistema de enfriamiento |

|---|---|---|

| Agua dulce/condensado | Excelente | Admite contacto de condensado a largo plazo y ciclos húmedo/seco |

| Niebla de sal/cloruro | Muy bueno a excelente | beneficio para aplicaciones costeras de HVAC y transporte |

| Ácidos suaves (diluidos) | Bien | El rendimiento depende de la concentración y el tiempo de permanencia. |

| Álcalis suaves (limpiadores diluidos) | Bien | Muchos limpiadores de serpentines son alcalinos; confirmar compatibilidad |

| Atmósfera industrial (trazas de SO₂/NOx) | Bien | Reduce el inicio de la corrosión en los bordes de las aletas y las rejillas. |

| Aceites y grasas | Bueno a muy bueno | Útil para áreas de ventilación y refrigeración industrial. |

| alcoholes | Generalmente bueno | Verificar si la limpieza frecuente utiliza agentes a base de alcohol. |

| Disolventes fuertes (cetonas/aromáticos) | Variable a pobre | Puede ablandar algunos sistemas epóxicos; evitar el contacto prolongado |

| Oxidantes fuertes | De pobre a variable | No recomendado sin formulación especial. |

| exposición a los rayos ultravioleta | Variable | El epoxi puede desgastarse al aire libre a menos que se modifique o se aplique una capa superior. |

Punto de vista de la fabricación: por qué el prerrevestimiento supera al posrevestimiento para las aletas

El recubrimiento previo sobre material en bobina permite una preparación controlada de la superficie, una formación de película consistente y condiciones de curado estables antes del estampado. Eso es importante porque las geometrías de las aletas multiplican la superficie y los bordes; cualquier inconsistencia se convierte en muchos pequeños puntos de falla. Con material prerrevestido, la prensa de aletas comienza a partir de una superficie uniforme, curada e inspeccionada, lo que permite un conformado confiable y un rendimiento de corrosión predecible en la bobina terminada.

Desde una perspectiva operativa, el material prerrevestido también puede reducir el procesamiento posterior: menos pasos de recubrimiento posteriores al ensamblaje, menos desperdicio de exceso de pulverización y un flujo de producción más limpio.

Elegir rápidamente la especificación adecuada

Para la mayoría de los compradores, la mejor especificación es la que se adapta al entorno y al proceso de formado.

Si la bobina vivirá en unambiente costero o con alto contenido de cloro, priorice los sistemas epóxicos probados en pruebas de niebla salina y especifique un espesor de recubrimiento suficiente con requisitos estrictos de cobertura de bordes.

Si el diseño de la aleta usapersianas agresivas, se centran en la selección del temperamento y la flexibilidad del recubrimiento, lo que requiere validación del rendimiento de flexión y de la adhesión después del conformado.

Si la bobina serálimpiado regularmente, confirme la compatibilidad con los productos químicos de limpieza previstos y asegúrese de que el sistema epóxico esté clasificado para contacto húmedo repetido.

La conclusión: una aleta que se mantiene "térmicamente honesta"

El material de aleta de aluminio prerrevestido con una capa de epoxi se entiende mejor como una forma de mantener honesta la función térmica de la aleta a lo largo del tiempo. Preserva la transferencia de calor al resistir los productos de corrosión, admite un flujo de aire estable al permanecer más limpio y resiste la química real de los entornos operativos. Cuando las pruebas de aleación, temple, espesor de recubrimiento y verificación se alinean con la aplicación, el resultado no es solo una vida útil más larga, sino también un rendimiento de enfriamiento más estable con menos sorpresas.