El papel de aluminio sellado personalizado es un material de tapa diseñado específicamente paraembalaje de ampolla farmacéutica. Proporciona confianzarendimiento de la barrera,integridad del sello, ycompatibilidadcon diversas formas de dosificación (tabletas, cápsulas, pastillas, etc.) cumpliendo con estrictos requisitos reglamentarios.

El papel de aluminio sellado personalizado para envases tipo blister normalmente consta de:

- Material del núcleo: Papel de aluminio de alta pureza (p. ej., AA8011, AA8021, AA8079)

- Rango de espesor: Generalmente 18–30 µm para lámina de tapa

- Tratamientos superficiales:

- Un lado:Impresión/imprimación o recubrimiento de laca(por ejemplo, laca protectora imprimible)

- Otro lado:Laca termoselladacompatible con PVC, PVDC, PP, PET, etc.

La función de este material es:

- Proteger los productos farmacéuticos dehumedad,oxígeno,luz, ycontaminación

- Aseguraracceso seguro y a prueba de manipulacionespor pacientes y personal médico

- Mantenerestabilidad mecánicapara líneas de formación y sellado de blisters de alta velocidad

2. Características y ventajas

2.1 Desempeño de la barrera

| Aspecto de rendimiento | Descripción | Papel típico en el envasado farmacéutico |

|---|

| Barrera de humedad | Transmisión de vapor de agua casi nula a través de láminas | Protege tabletas/cápsulas higroscópicas. |

| Barrera de oxígeno | Excelente barrera O₂ en estado de lámina intacta | Conserva los API propensos a la oxidación |

| Barrera de luz | Protección completa contra la luz UV/visible | Previene la fotodegradación de los API sensibles a la luz |

| Barrera de aromas/gases | Bloquea el olor y el intercambio de gases. | Mantiene la estabilidad del producto y la neutralidad sensorial. |

2.2 Sellado y Procesabilidad

| Característica | Beneficio en la producción |

|---|

| Laca termosellada a medida | Unión fuerte y consistente a sustratos tipo blíster de PVC/PVDC/PP/PET |

| Temperatura de inicio del sello controlada | Compatibilidad con varias películas formadoras y equipos de sellado. |

| Espesor y resistencia uniformes | Rendimiento estable en líneas de blíster de alta velocidad (300–800 blíster/min) |

| Buena conformabilidad (sin grietas) | Resiste el agrietamiento durante la manipulación y el transporte del paquete. |

2.3 Seguridad y cumplimiento

| Aspecto | Requisitos típicos |

|---|

| Cumplimiento normativo | Requisitos de la UE y la FDA para grados de contacto con alimentos/contacto farmacéutico |

| Baja migración | Verificado mediante pruebas de migración y extraíbles |

| Recubrimientos no tóxicos | Opciones sin BPA; resinas y adhesivos que cumplen con las normas farmacéuticas |

| Imprimibilidad para UDI/trazabilidad | Admite número de lote, vencimiento, GTIN, código de barras, código 2D, etc. |

2.4 Opciones de personalización

| Parámetro | Gama/opciones personalizables |

|---|

| Aleación y temple | AA8011 / AA8021 / AA8079, H18 / H16 |

| Espesor | estándar de 18 a 30 µm; otro a pedido |

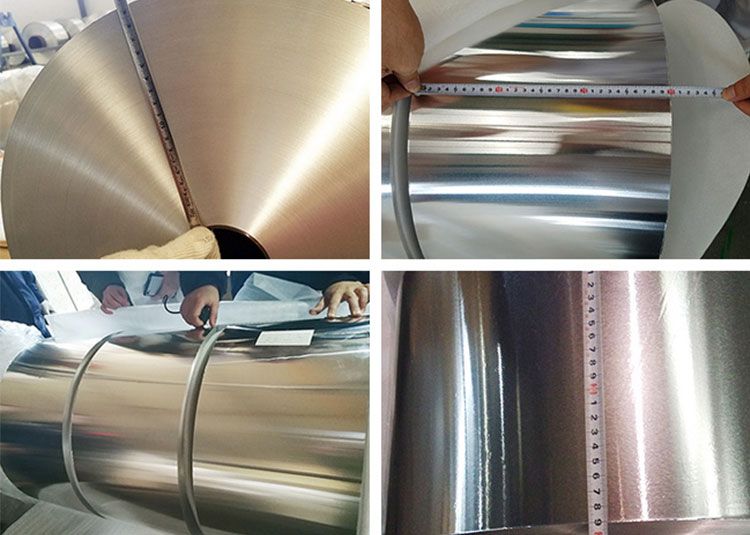

| Ancho y diámetro exterior de la bobina | Según especificaciones del cliente en blister-line. |

| Laca termosellada | PVC, PVDC, Aclar, PP, específico para PET; pelable o no pelable |

| Acabado superficial | Impreso (de 1 a 4 colores), lacado transparente o liso |

| Propiedades especiales | Barrera ultra alta, resistente a los niños, fácil de pelar y de alta resistencia. |

3. Composición química típica de la aleación base.

Las aleaciones comunes para las láminas de tapa de blister son 8011, 8021 y 8079 debido a subuena formabilidad,fortaleza, yresistencia a la corrosión.

3.1 Ejemplo: AA8011 (rango de composición típica, % en peso)

| Elemento | Mín (%) | Máx. (%) | Función típica |

|---|

| Alabama | Balance | Balance | Metal base, alta pureza que garantiza estabilidad y limpieza. |

| Y | 0,40 | 0,80 | Mejora la resistencia y la formabilidad. |

| fe | 0,60 | 1.00 | Mejora la fuerza, mejora la resistencia a los agujeros |

| Cu | – | 0,10 | Limitado para evitar la corrosión. |

| Minnesota | – | 0,20 | Refinación de grano, ligera fuerza. |

| magnesio | – | 0,05 | Fortalecimiento, mantenido bajo para resistencia a la corrosión. |

| zinc | – | 0,10 | Limitado para mantener la estabilidad. |

| De | – | 0,08 | Refinamiento del grano, procesabilidad mejorada |

| Otros | – | 0,15 | Suma de todos los demás elementos. |

3.2 Ejemplo: AA8021 (rango de composición típica, % en peso)

| Elemento | Rango típico (%) | Observaciones |

|---|

| Alabama | Balance | Alta pureza, alto rendimiento de barrera |

| fe | 1,0–1,7 | Aumenta la fuerza y la resistencia a los poros. |

| Y | ≤0,20 | Controlado para mantener la ductilidad. |

| Cu | ≤0,05 | Limitado para resistencia a la corrosión. |

| Minnesota | ≤0,10 | |

| zinc | ≤0,10 | |

| Otros | ≤0,15 (cada ≤0,05) | Oligoelementos, controlados para mantener la consistencia. |

3.3 Ejemplo: AA8079 (rango de composición típica, % en peso)

| Elemento | Típico (%) | Observaciones |

|---|

| Alabama | Balance | Aleación de lámina blanda y muy trabajable |

| fe | 0,5–1,3 | Mejora la resistencia mecánica y la resistencia a los agujeros |

| Y | 0,3–0,7 | Mejora la formabilidad |

| Cu | ≤0,05 | Bajo para una alta resistencia a la corrosión |

| magnesio | ≤0,05 | Limitado para evitar el endurecimiento excesivo |

| Minnesota | ≤0,10 | control de granos |

| Otros | ≤0,15 en total | Los límites estrictos garantizan un rendimiento uniforme |

Nota: La composición exacta se ajusta dentro de los estándares (p. ej., GB/T, EN, ASTM) según los requisitos del cliente y las normas regionales.

4. Especificaciones técnicas

4.1 Parámetros dimensionales

| Parámetro | Valor/rango típico | Notas |

|---|

| Aleación | 8011/8021/8079 | Seleccionado según las necesidades de barrera y formación. |

| Temperamento | H18 (duro) / H16 | Temperamento duro para tapar blister |

| Espesor | 18–30 micras | Común: 20 µm, 25 µm |

| Tolerancia de espesor | ±5–8% | Según norma interna o internacional |

| Ancho | 200-1200 milímetros | Adaptado a las especificaciones de la línea |

| Diámetro interior de la bobina (ID) | 76 milímetros, 152 milímetros | Compatible con la mayoría de las máquinas de blister |

| Diámetro exterior de la bobina (OD) | Hasta 600mm | O según petición del cliente |

4.2 Propiedades mecánicas (típicas, para 8011-H18)

| Propiedad | Valor típico | Método de prueba / Notas |

|---|

| Resistencia a la tracción (Rm) | 80–120 MPa | Prueba de tracción de lámina EN/ASTM |

| 0,2% límite elástico (Rp0,2) | 70–110 MPa | |

| Elongación de rotura (A50) | ≥1–3 % | Depende del espesor |

| Recuento de poros (≥0,5 mm) | ≤ 1 orificio/m² | Alto grado de barrera |

| Recuento de poros (≥0,3 mm) | ≤ 4 poros/m² | |

| Residuos de aceite en la superficie | ≤ 0,5 mg/m² | Adecuado para recubrimiento y sellado |

Los valores varían ligeramente según la aleación, el espesor y las especificaciones del cliente.

4.3 Parámetros de recubrimiento y laca termosellada

| Parámetro | Especificación típica | Notas |

|---|

| Peso del recubrimiento lateral de impresión/imprimación. | 1,5–3,5 g/m² (seco) | Para imprimibilidad y protección contra la corrosión |

| Peso del recubrimiento de laca termosellada. | 3,0–6,0 g/m² (seco) | Ajustado por el tipo de sustrato de sellado |

| Compatibilidad del sustrato de sellado | PVC, PVDC, PP, PET, Aclar (PCTFE), etc. | Diferentes recetas de laca disponibles. |

| Temperatura de inicio del sellado | 140–190 °C (dependiente del sistema) | Optimizado para líneas de sellado de blister |

| Temperatura de sellado típica | 180–230 °C (interfaz de mandíbula) | Depende del tiempo y la presión. |

| Presión de sellado | 0,3–0,6 MPa | Para selladores rotativos o de placa plana |

| tiempo de sellado | 0,5–1,0 s | Equilibrio entre la velocidad de la línea y la resistencia del sello |

4.4 Resistencia del termosellado (valores representativos)

| Tipo de sustrato | Resistencia del sellado (N/15 mm) | Condiciones de prueba |

|---|

| PVC 250 micras | ≥ 6–8 N/15 mm | 200 °C, 0,5 s, 0,5 MPa (ejemplo) |

| PVC/PVDC 250/90 gramos | ≥ 7–9 N/15 mm | Ajuste específico del operador |

| PET 12 micras | ≥ 5–7 N/15 mm | Para tapar sobre base de PET |

| PP 25–30 µm | ≥ 5–7 N/15 mm | Requiere laca compatible con PP |

5. Propiedades de barrera (nivel de sistema)

El papel de aluminio proporciona una barrera casi perfecta. En envases blíster reales,barrera del sistemaestá determinada por la combinación de la película de formación, la lámina de tapa y la calidad del sellado.

5.1 Sistema típico WVTR y OTR (Ejemplos)

Valores representativos de referencia; El rendimiento real debe validarse para cada estructura.

| Estructura de ampolla | WVTR (g/m²·día, 38 °C / 90 % HR) | OTR (cc/m²·día, 23 °C / 0% RH) | Caso de uso típico |

|---|

| PVC 250 µm + Al 25 µm | 2,0–3,0 | ~0 (a través de lámina) | Sólidos orales estándar, no muy sensibles a la humedad. |

| PVC/PVDC 250/90 g + Al 25 µm | 0,2–0,5 | ~0 | Medicamentos sensibles a la humedad |

| Aclar/PVC + Al 25 µm | 0,1–0,3 | ~0 | API de alto valor y altamente sensibles a la humedad |

| Blíster Alu/Alu en frío | ≤0,05 | ~0 | API extremadamente sensibles a la humedad y al oxígeno |

6. Calidad y apariencia de la superficie

6.1 Requisitos de la superficie

| Aspecto | Especificación |

|---|

| Limpieza | Libre de manchas de aceite, manchas de corrosión y oxidación. |

| Defectos visuales | Sin burbujas, arrugas ni rayones que afecten la funcionalidad. |

| Color / impresión | Color uniforme; registro preciso para marca y texto |

| Poros | Controlado según especificaciones mecánicas (ver sección 4.2) |

6.2 Capacidades de impresión

| Función de impresión | Descripción / Capacidad |

|---|

| Método de impresión | Impresión en huecograbado o flexografía |

| Bandera | 1–4 colores (más bajo pedido) |

| tintas | Tintas aprobadas por farmacéuticas de bajo olor y baja migración |

| Gráficos | Logotipos de marcas, textos de seguridad, información de dosificación, etc. |

| datos variables | Número de lote, fecha de caducidad, código 2D, UDI, etc. |

7. Formas de embalaje y logística

7.1 Formulario de suministro

| Parámetro | Estándar de suministro típico |

|---|

| Forma | Bobinas jumbo, bobinas cortadas |

| Material del núcleo | Núcleos de papel/aluminio/plástico |

| ID de núcleo | 76 mm o 152 mm |

| Envoltura exterior | Película a prueba de humedad, desecante si es necesario |

| Protección | Protectores de bordes, embalaje paletizado |

7.2 Condiciones de almacenamiento

| Condición | Recomendación |

|---|

| Temperatura de almacenamiento. | 5–35 °C |

| Humedad relativa | ≤65% de humedad relativa |

| Ambiente | Atmósfera limpia, seca y no corrosiva. |

| Duración | Normalmente entre 1 y 2 años (si se almacena según lo especificado) |

8. Opciones de diseño personalizado

8.1 Personalización estructural

| Artículo | Opción personalizada |

|---|

| Selección de aleación/temperatura | Para lograr un equilibrio entre resistencia a la tracción y conformabilidad |

| Espesor | Para barrera objetivo, costo y comportamiento mecánico |

| Tipo de laca | Calidades de PVC, PVDC, PET, PP, Aclar o multisustrato |

| Pelabilidad | Fácil de despegar para uso en hospitales/personas mayores, o sellado fuerte |

| Resistencia infantil | Estructuras especiales para cumplimiento CR/SF |

| Estabilidad a altas temperaturas | Para productos que requieren esterilización (caso por caso) |

8.2 Marca y características de seguridad

| Opción | Descripción |

|---|

| Impresión registrada | Alineación exacta con el diseño de la cavidad de la ampolla |

| Impresión de seguridad | Microtexto, imágenes latentes, tintas especiales. |

| Antifalsificación | Tira holográfica, códigos ocultos, estampados. |

| Elementos de trazabilidad | Códigos 2D, GTIN, números de serie dinámicos |

9. Aplicaciones farmacéuticas típicas

El papel de aluminio sellado personalizado se usa ampliamente para una variedad dedosis sólida oraly productos relacionados.

9.1 Formas de dosificación

| Tipo de dosis | Productos de ejemplo |

|---|

| tabletas | Analgésicos, antipiréticos, antibióticos, vitaminas, nutracéuticos. |

| Cápsulas | Cápsulas de gelatina dura, cápsulas de gelatina blanda (con diseño de barrera adecuado) |

| Pastillas | Pastillas para la garganta, comprimidos orales dispersables |

| Desintegrándose oralmente | ODT que requieren protección contra la humedad |

| Productos masticables | Multivitaminas masticables, tabletas digestivas. |

9.2 Escenarios de aplicación especiales

| Guión | Requisitos de blíster y papel de aluminio |

|---|

| API altamente higroscópicas | Utilice láminas con películas formadoras de PVC/PVDC o Aclar. |

| Medicamentos sensibles a la luz | Lámina totalmente opaca de alta pureza, recuento controlado de poros |

| Productos genéricos y de venta libre | Rentable 8011/8079 Al + PVC o PVC/PVDC |

| Productos de marca de alto valor | Alta calidad de impresión, funciones de seguridad y superficies con pocos defectos |

| Envases hospitalarios de dosis unitarias | Opciones de fácil despegado, impresión clara y legible. |

| Suministros para ensayos clínicos | Impresión personalizada en lotes pequeños y datos variables |

10. Control de calidad y pruebas

10.1 Pruebas de rutina

| Artículo de prueba | Objetivo | Estándar/método típico |

|---|

| Grosor y peso | Garantizar la uniformidad de la lámina y el recubrimiento. | Micrómetro, prueba gravimétrica. |

| Tracción y alargamiento | Confirmar la integridad mecánica | Ensayo de tracción EN/ASTM |

| Recuento de poros | Garantizar la fiabilidad de la barrera | Inspección óptica, probador de orificios |

| Peso del recubrimiento | Verificar la consistencia de la aplicación de laca | Extracción/pesaje de disolventes |

| prueba de adherencia | Verifique la adhesión del recubrimiento antes de sellar | Prueba de cinta, prueba de corte transversal |

| Rendimiento del termosellado | Evaluar la resistencia del sellado y la ventana de sellado | Probador de resistencia del sellado en condiciones establecidas |

| WVTR y OTR (nivel de sistema) | Evaluar la barrera de la estructura completa de la ampolla. | ISO/ASTM permeabilidad al gas y al vapor |

10.2 Verificaciones regulatorias y de cumplimiento

| Aspecto | Contenido |

|---|

| Cumplimiento del contacto con alimentos/farmacéuticos | Reglamento marco de la UE, directrices de la FDA (cuando corresponda) |

| Pruebas de migración | Migración general y específica para cumplir con los límites de la farmacopea o del envasado de alimentos. |

| metales pesados | Dentro de los límites prescritos (por ejemplo, Pb, Cd, Hg, etc.) |

| Producción tipo GMP/GMP | Ambiente limpio y controlado, trazabilidad documentada. |

11. Guía de selección para clientes

Al seleccionar unpapel de aluminio sellado personalizadoPara el envasado en blister farmacéutico, considere:

| Factor de selección | Preguntas para hacer |

|---|

| Sensibilidad del producto | ¿Humedad? ¿Oxígeno? ¿Luz? ¿Temperatura? |

| Película base de ampolla | ¿PVC, PVC/PVDC, PP, PET, Aclar, Alu/Alu? |

| Nivel de barrera requerido | ¿Estándar, de barrera alta o de barrera ultraalta? |

| Comportamiento objetivo del sello | ¿Fácil de despegar versus sello resistente y a prueba de manipulaciones? |

| Equipos de línea de blister | Capacidades de rango de temperatura de sellado, presión y tiempo de permanencia |

| Entorno regulatorio | UE, EE. UU., otros: ¿algún estándar adicional de empresa o mercado? |

| Marca y seguridad | Nivel de complejidad de impresión, trazabilidad, necesidades antifalsificación. |

El diseño personalizado suele finalizar después de:

- Intercambio de detalles de línea de producto y blister.

- Prueba de muestra en una máquina blister real

- Evaluación de estabilidad y compatibilidadcon productos reales

El papel de aluminio sellado personalizado para envasado en blister de productos farmacéuticos proporciona:

- Excelente protección de barreracontra la humedad, el oxígeno y la luz

- Integridad confiable del sello, adaptado a las películas base de sus blisters y a las condiciones de procesamiento

- Alta seguridad y cumplimiento, incluidas formulaciones reguladas y de baja migración

- Amplia personalizaciónen aleación, espesor, recubrimientos, pelabilidad, impresión y características de seguridad

- Aplicaciones versátilesen tabletas, cápsulas, ODT y otras formas de dosificación oral

Al optimizar elestructura de lámina,sistema de recubrimiento, yparámetros de procesamiento, los fabricantes farmacéuticos pueden prolongar significativamente la vida útil, reducir las quejas sobre los productos, mejorar la imagen de marca y garantizar la seguridad de los medicamentos desde la producción hasta el uso del paciente.