3003 Las hojas de aluminio de colores combinan una excelente resistencia a la corrosión, buena formabilidad y atractivos acabados de color para aplicaciones arquitectónicas, decorativas e industriales. Hecho de la aleación de aluminio 3003 (MN como el elemento de aleación principal) y recubierto con pinturas de alto rendimiento o sistemas PVDF/Polyster, estas hojas ofrecen una estética, resistente a la resistencia y facilidad de fabricación de larga data. Los usos típicos incluyen revestimiento, señalización, fachadas, sofitos, adornos para techos y paneles decorativos interiores.

Descripción general

Las láminas de aluminio de color 3003 se producen a partir de la aleación 3003 (al-MN) y se terminan con recubrimientos de color aplicados de fábrica. La aleación base ofrece una fuerza mejorada sobre aluminio puro, muy buena resistencia a la corrosión y excelente trabajabilidad (formación, flexión, estampado). Los sistemas de recubrimiento coloreados (PVDF, poliéster, fluorocarbono, acabados recubiertos de bobina) proporcionan resistencia UV, estabilidad del color y protección adicional para uso exterior o interior.

Características

- Aleación: 3003 (al-mn) metal base-resistencia moderada, buena formabilidad

- Recubrimientos: PVDF (70% + Kynar), poliéster, plastisol o opciones anodizadas + pintadas

- Excelente resistencia a la corrosión en entornos atmosféricos típicos

- Formabilidad superior: flexión, formación de rollo, prensado, relieve

- Ligero y no combustible

- Buena reflectividad térmica (dependiendo del color)

- Estabilidad del color a largo plazo cuando se usan PVDF o recubrimientos de fluoropolímero de calidad

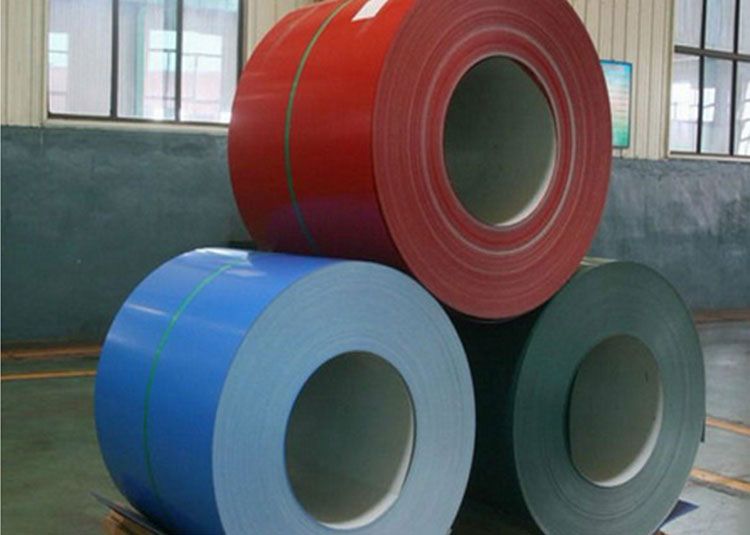

- Disponible en una amplia gama de colores RAL estándar y personalizados

- Bobinas, sábanas y piezas fabricadas disponibles

Aplicaciones comunes

- Revestimiento arquitectónico y paneles de pared de cortina

- Paneles de fachada y pieles de panel compuesto

- Soffits, fascias, cornisas y aleros

- Adornos para techos, parpadines y canaletas

- Paneles y techos decorativos interiores

- Señales, placas de identificación y paneles de visualización

- Cubiertas del conducto HVAC y paneles de electrodomésticos

- Muebles y accesorios donde se requiere metal de color

3003 aleación - Características básicas

3003 es una aleación forjada con manganeso (MN) como el elemento de aleación principal. No es tratable en el calor y se suministra comúnmente en los temperaturas H14, H16, H18, H22 y O SOFT, dependiendo de la formación y la resistencia requeridas.

Tabla: destacados de aleación

| Propiedad | Descripción |

|---|---|

| Metal base | Aluminio (99%+ con aleación de MN) |

| Elemento de aleación principal | Manganeso (≈1.0–1.5%) |

| Opciones de temperamento | O, H14, H16, H18, H22 |

| Resistencia a la corrosión | Muy bueno para entornos atmosféricos |

| Formabilidad | Excelente (dibujo, flexión, formación de rollo) |

| Soldadura | Bueno (tig, mig; soldadura posible) |

| Tratamiento térmico | No tratable en el calor (fortalecimiento por trabajo en frío) |

Composición química (típica)

Rangos de composición típicos para la aleación 3003. Los valores son aproximados y deben verificarse contra certificados de la fábrica de proveedores para aplicaciones críticas.

| Elemento | % Típico (masa) |

|---|---|

| Alabama | Balance (≈96.5–98.5) |

| Minnesota | 0.8–1.5 |

| Ceñudo | 0.6–1.2 |

| Cu | ≤0.05–0.20 |

| Y | ≤0.6 |

| Zn | ≤0.1 |

| De | ≤0.15 |

| Otros (cada uno) | ≤0.05–0.10 |

| Otros (total) | ≤0.15–0.20 |

Propiedades mecánicas (típicas por temperamento)

Las propiedades mecánicas varían según el temperamento. A continuación hay valores representativos; Consulte los datos del proveedor para obtener garantías exactas.

| Temperamento | Resistencia a la tracción (MPA) | Resistencia al rendimiento (MPA) | Alargamiento (%) |

|---|---|---|---|

| O (recocido) | 60–90 | 20–40 | 20–35 |

| H14 (cuarto-duro) | 100-130 | 60–90 | 8-15 |

| H16 (medio duro) | 120-150 | 80-110 | 6–12 |

| H18 (tres cuartos y dudas) | 130–160 | 90-120 | 4–10 |

| H22 (dura a toda velocidad) | 150-180 | 110–140 | 2–6 |

Propiedades físicas (3003 metal base)

| Propiedad | Valor |

|---|---|

| Densidad | 2.73 g/cm³ |

| Rango de fusión | 640–650 ° C |

| Conductividad térmica | ≈118 w/m · k (a 25 ° C) |

| Conductividad eléctrica | ≈34-35% IACS |

| Módulo de elasticidad | ≈69 GPA |

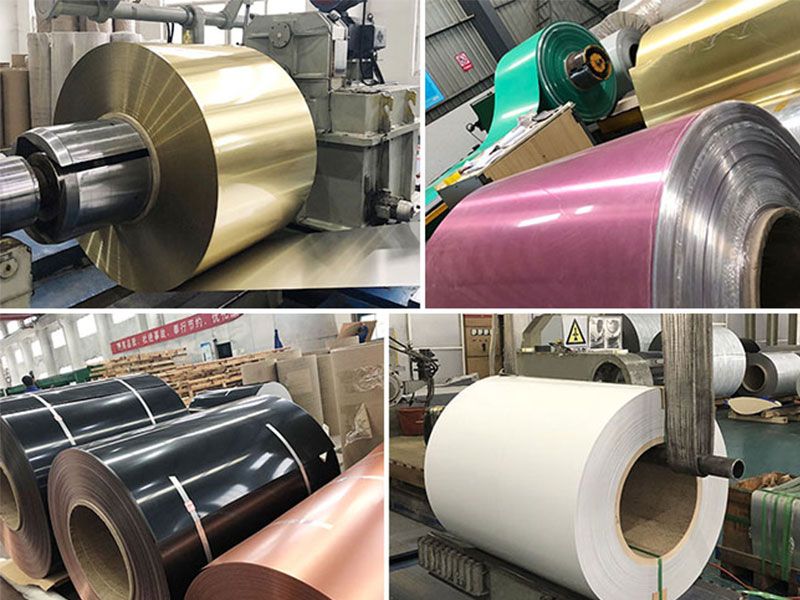

Sistemas de recubrimiento y acabados

Las sábanas de color 3003 se suministran con una variedad de opciones de recubrimiento. La selección depende de la exposición, los requisitos de solidez del color y el presupuesto.

Tabla: tipos de recubrimiento comunes

| Tipo de revestimiento | Espesor típico (μm) | Beneficios | Usos típicos |

|---|---|---|---|

| PVDF (70% de sólidos) | 20–30 (Topcoat) + Primer 5–10 | Excelente resistencia a los rayos UV/clima, retención de color, resistencia química | Revestimiento exterior, fachadas arquitectónicas |

| Poliéster (PE) | 15-25 | Rango económico y bueno de color, durabilidad justa al aire libre | Paneles interiores, sofitos, señalización |

| Poliéster modificado por silicio (SMP) | 18-25 | Gloss y meteorización mejorados vs. PE | Adornos exteriores, canaletas |

| Plastisol | 200–300 (más grueso) | Grueso recubrimiento protector, acabados texturizados | Aplicaciones de techado, de ropa pesada |

| Anodizado + pintura | Varía | Adhesión mejorada, acabado decorativo | Aplicaciones especializadas que requieren sustrato anódico |

| Recubrimiento de bobina de PVDF (2-Coat/3-Coat) | Primer + finalización total 25–40 | Calidad controlada por fábrica y rendimiento a largo plazo | Proyectos arquitectónicos de alta gama |

Dimensiones y tolerancias disponibles

Los tamaños y espesores estándar dependen de la capacidad del molino y los requisitos del cliente.

| Parámetro | Rango típico |

|---|---|

| Espesor | 0.20 mm a 3.0 mm (común: 0.7, 0.9, 1.0, 1.2 mm) |

| Ancho | 600 mm a 1600 mm (común: 1000, 1220, 1250, 1500 mm) |

| ID de bobina | 508 mm o 610 mm |

| Longitud | Cortado a longitud hasta 4000 mm o suministrado en bobinas |

| Tolerancia a la planitud | Según la especificación de ASTM/EN o del proveedor |

| Tolerancia al grosor | ± 0.03–0.10 mm dependiendo del grosor nominal/estándar |

Apariencia superficial y opciones de color

- Ral y colores personalizados disponibles

- Niveles de brillo: mate, semirrisco, alto brillo (típico 5–80 gu)

- Texturas: suave, estuco, grano de madera o enmarañado a través de la selección de recubrimiento

- Acabados metálicos y de aspecto anódico disponibles con PVDF o recubrimientos especiales

Rendimiento y durabilidad

- El color y la retención de brillo a largo plazo esperados con recubrimientos PVDF (a menudo de 10 a 20 años dependiendo del entorno)

- Excelente resistencia a la corrosión atmosférica, incluidos los entornos marinos con mantenimiento apropiado

- Buena resistencia a productos químicos y contaminantes; Verifique la compatibilidad de los productos químicos agresivos

- Ciclismo y expansión térmica: use asignaciones de fijación y diseño apropiadas para permitir la expansión (coeficiente de expansión térmica para 3003 ~ 23.6 × 10^-6 /° C)

Fabricación y manejo

- Corte: el cizallamiento, el corte, el corte de sierra o el CNC es posible; Use herramientas afiladas para evitar el daño del borde de recubrimiento

- Formación: flexión, formación de rollo, dibujo profundo posible (use temperaturas adecuadas para la formación severa: O o H14 preferido)

- Soldadura: mig/tig compatible; La soldadura previa a la pintura conduce a daños en el recubrimiento de bobina local: toque o use juntas mecánicas para áreas arquitectónicas visibles

- FIJA: remaches, tornillos y sistemas de fijación ocultos ampliamente utilizados

- Limpieza: detergente suave y agua; Evite los limpiadores abrasivos que pueden dañar el recubrimiento

- Almacenamiento: almacene plano o en paletas en condiciones secas; Evite el contacto con metales diferentes que promueven la corrosión galvánica

Estándares y certificaciones de calidad

- Se puede suministrar para cumplir con, ASTM, JIS y otros estándares nacionales aplicables para la aleación base y los sistemas de recubrimiento

- Los procesos de recubrimiento de la bobina generalmente se ajustan a ISO 9001/14001 (específico del fabricante)

- PVDF recubrimientos a menudo probados por AAMA 2605 para el rendimiento (confirmar la certificación de proveedores)

- Preratamiento (desmear/grabado y recubrimiento de conversión) típicamente según los estándares de cliente o industria para la adhesión y la protección de la corrosión

Notas ambientales y de sostenibilidad

- El aluminio es altamente reciclable; Las hojas recubiertas de 3003 se pueden reciclar a través de la eliminación de recubrimiento o las rutas de incineración varían mediante la instalación de reciclaje

- Los recubrimientos de PVDF contienen fluoropolímeros: evalúe las regulaciones ambientales y las opciones de fin de vida, si es relevante para el proyecto

- La naturaleza liviana reduce el peso transportado y la energía incorporada en relación con muchos materiales alternativos

Guía de pedido (qué especificar)

Al solicitar cotizaciones u pedidos, proporcione:

- Aleación y temperamento (por ejemplo, 3003 H14)

- Grosor y ancho

- Sábana de bobina o corta a longitud

- Sistema de recubrimiento y color (número o muestra RAL)

- Gros de recubrimiento/especificación (por ejemplo, PVDF 25 μm de capa superior, cebador de 7 μm)

- Acabado superficial (brillo, textura)

- Cantidad, cronograma de entrega, prueba/requisitos de certificado

- Cualquier fabricación especial (piezas prefabricadas, ranuradas y formadas)

Tabla de especificaciones técnicas típicas (ejemplo)

| Artículo | Especificación (ejemplo) |

|---|---|

| Aleación / temperamento | 3003 / h14 |

| Espesor | 1.0 mm |

| Ancho | 1220 mm |

| Sistema de recubrimiento | PVDF (dos coat), Primer 7 μm + Topcoat 25 μm |

| Color | RAL 7016 (antracita) |

| Resistencia a la tracción | 120 MPa (típico) |

| Fuerza de rendimiento | 80 MPa (típico) |

| Alargamiento | 10% |

| Superficie | Suave, brillo ~ 30 gu |

| Embalaje | Paletizado con protección de borde, envoltura a prueba de intemperie |

| Certificados | Informe de prueba de molino, Cumplimiento de AAMA 2605 (si se solicita) |

Recomendaciones de mantenimiento

- Lavado regular con agua dulce y detergente suave para eliminar la suciedad, las sales y los contaminantes (especialmente en áreas costeras o industriales)

- Evite el contacto prolongado con restos húmedos, archivos de metales no ferrosos o materiales abrasivos

- Kits de retoque disponibles para daños menores de recubrimiento; Se debe volver a recubrir o reemplazar un daño mayor

- Inspeccionar sujetadores, sellos y articulaciones periódicamente para evitar la entrada de humedad

Limitaciones y consideraciones

- No es agradable: la fuerza aumenta solo por el trabajo en frío (elija temperamento en consecuencia)

- Selección de recubrimiento crucial para el rendimiento exterior a largo plazo: PVDF recomendado para exigir exposición al aire libre

- Para instalaciones marinas, se requieren consideraciones de diseño adicionales (materiales de sujetador, drenaje, protección de borde)

- Los colores y el brillo pueden variar ligeramente entre los lotes de producción: ordene la cantidad completa del proyecto en un lote si la uniformidad del color es crítica

Contacto y soporte

Para datos específicos del proyecto, certificados de molienda, muestras de color o asesoramiento de fabricación, comuníquese con su proveedor o representante de ingeniería. Proporcione dibujos, acabados requeridos, condiciones de exposición y requisitos reglamentarios para que el fabricante pueda recomendar el temperamento correcto, el sistema de recubrimiento y las tolerancias.