يحظى الألمنيوم البحري بتقدير كبير في الصناعة البحرية والبحرية نظرًا لمزيجه المتميز من القوة ومقاومة التآكل وخصائص الوزن الخفيف. من بين مواد الألومنيوم البحرية المختلفة،0.4 مم 5083 صفيحة ألومنيوم من الدرجة البحريةتبرز في التطبيقات التي تتطلب صفائح رفيعة لكنها قوية.

تنتمي سبيكة 5083 إلى سلسلة 5xxx من سبائك الألومنيوم والمغنيسيوم، المعروفة بمقاومتها الممتازة للتآكل، خاصة في البيئات البحرية. يقدم مزيجًا مثاليًا من القوة ومقاومة التآكل، ويتمتع 5083 بشعبية كبيرة في بناء السفن والهياكل البحرية وإطارات السيارات الحساسة للتعرض للمياه البحرية والمياه قليلة الملوحة.

بسمك رفيع يبلغ 0.4 مم، يتم استخدام 5083 ورقة بشكل أساسي عندما تكون القدرات خفيفة الوزن جنبًا إلى جنب مع المتانة والمتانة ضرورية. يسمح تعدد الاستخدامات ذو المقياس الرفيع بالتصنيع في هياكل بحرية منحنية أو مفصلة دون التضحية بالقوة أو عمر الخدمة الطويل.

وظائف وخصائص الأداء

- مقاومة استثنائية للتآكل: بفضل المغنيسيوم كعنصر أساسي في صناعة السبائك، يقاوم 5083 التعرض للمياه المالحة، ويمنع الحفر والتآكل العام.

- نسبة عالية من القوة إلى الوزن: حتى عند 0.4 مم، فإنه يحافظ على قوة ميكانيكية ممتازة مناسبة للإنشاءات خفيفة الوزن.

- أنودة وقابلية اللحام: يمكن أن يكون مؤكسدًا لمزيد من حماية السطح ويحافظ على خصائص اللحام الجيدة المهمة للتصنيع البحري.

- مقاومة درجات الحرارة القصوى: يعمل بشكل جيد في درجات الحرارة المنخفضة والمرتفعة، مما يتيح استخدامه في القطب الشمالي إلى الظروف البحرية الاستوائية.

- القابلية للتشكيل والتشغيل: تسمح مقاييس الألواح الرقيقة بالتصنيع التفصيلي مثل تشكيل اللف والثني مع الحفاظ على السلامة الهيكلية.

تطبيقات 0.4 مم 5083 لوحة صفائح الألومنيوم البحرية

تلبي صفائح الألمنيوم الرقيقة من سبيكة 5083 بسمك 0.4 مم مجموعة واسعة من التطبيقات البحرية والصناعية الصعبة والتي تشمل:

- ألواح بناء السفن وزخارف الزينة

- تراكبات بدن القارب وكسوة البنية الفوقية

- صناعة اليخوت والحرف الصغيرة والإكسسوارات البحرية

- مكونات سطح المنصة البحرية

- تحتاج الألواح الداخلية للسيارات والفضاء إلى قدرة عالية على تحمل التآكل

- الأغطية والمغلفات الواقية المعرضة للرطوبة أو الكلوريدات

تعتمد هذه المتطلبات البيئية والهيكلية المتنوعة على نطاق واسع بشكل كبير على السمنة الفطرية والاستقرار الذي يوفره الألومنيوم البحري 5083.

المواصفات الفنية في لمحة

| المعلمة | قيمة |

|---|---|

| سبيكة | 5083 |

| سماكة | 0.4 ملم |

| حِدّة | O، H111، H112، H116 (انظر التفاصيل) |

| كثافة | 2.66 جم/سم3 |

| قوة الشد | 215 - 290 ميجا باسكال (حسب الحالة المزاجية) |

| قوة العائد | 145 - 215 ميجا باسكال |

| استطالة عند الاستراحة | ≥ 10% |

| معامل المرونة | ~70 جيجا باسكال |

| الموصلية الحرارية | 121 وات/م·ك عند 25 درجة مئوية |

| نطاق الذوبان | 590 - 650 درجة مئوية |

التركيب الكيميائي

| عنصر | محتوى (٪) |

|---|---|

| الألومنيوم (آل) | توازن |

| المغنيسيوم (ملغ) | 4.0 - 4.9 |

| المنغنيز (من) | 0.4 - 1.0 |

| نحاس | ≥ 0.1 |

| الحديد (الحديد) | ≥ 0.4 |

| السيليكون (سي) | ≥ 0.4 |

| الزنك (الزنك) | ≥ 0.25 |

| الكروم (الكروم) | 0.05 – 0.25 |

| عناصر أخرى | ≥ 0.15 الإجمالي |

درجات حرارة السبائك متاحة بسمك 0.4 مم

| حِدّة | وصف | الخصائص الميكانيكية |

|---|---|---|

| يا | صلب (أنعم مزاج) | أقصى ليونة. مثالية لسهولة التشكيل |

| ح111 | سلالة تصلب لشيخوخة القوة المعتدلة | قوة عادلة، تصلب طفيف في العمل |

| ح112 | تصلب الضغط الأساسي، والحد الأدنى من تصلب العمل | توازن جيد بين القوة وقابلية التشكيل |

| ح116 | سلالة تصلب، واستقرت عن طريق الشيخوخة التي تسيطر عليها | تعزيز مقاومة التآكل. مناسبة للاستخدام البحري المحدد |

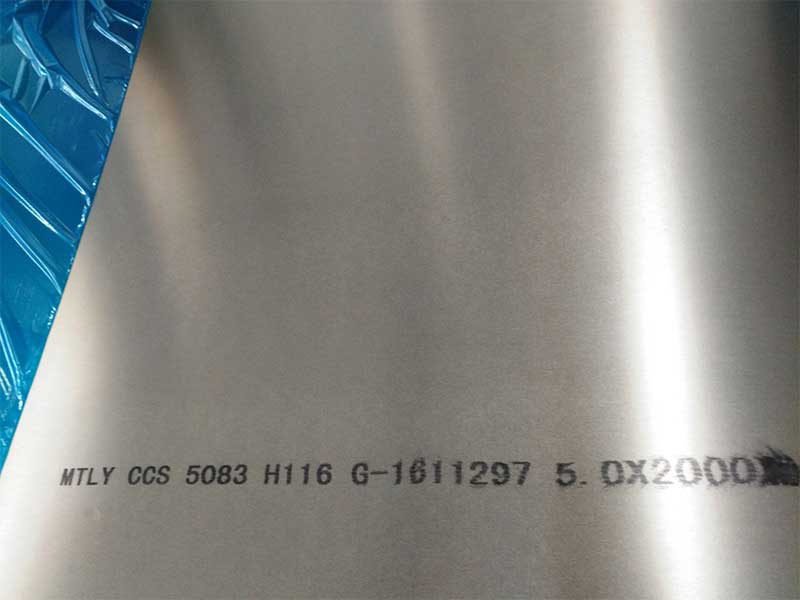

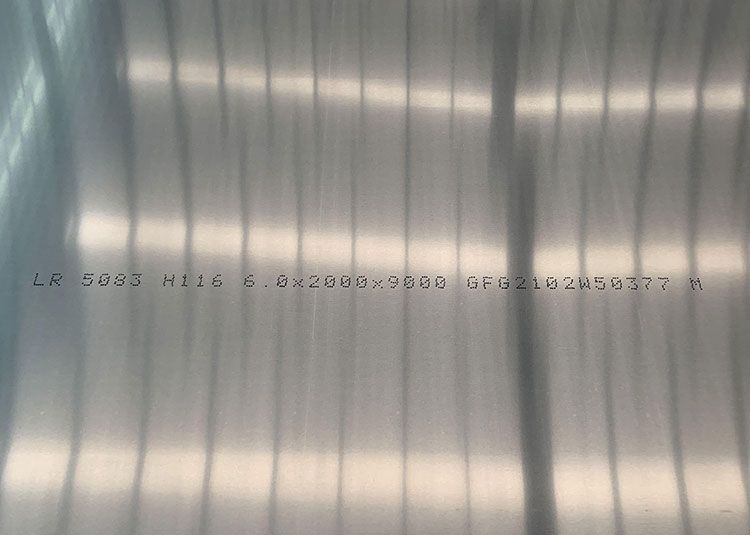

معايير التنفيذ وشهادة الجودة

تتوافق ألواح صفائح الألمنيوم البحرية 5083 مع المعايير الدولية والصناعية لضمان اتساق الأداء. تشمل المعايير المشتركة الملتزم بها ما يلي:

- ايزو 6361- صفائح وشرائح وألواح من الألومنيوم وسبائك الألومنيوم المطاوع

- أستم B209 / B221– متطلبات صفائح وألواح الألمنيوم

- ABS (المكتب الأمريكي للشحن)– الشهادة البحرية للمواد الإنشائية

- CCS، DNV GL، سجل لويدز- جمعيات التصنيف التي تعتمد المواد البحرية لبناء السفن

الشراء من الموردين المعتمدين الذين يضمنون التوافق مع تلك المعايير يضمن عمر خدمة موثوقًا به في البيئات البحرية.

مزايا سمك 0.4 مم في الاستخدام البحري

أخف وزنًا مقارنة بالألواح السميكة مع الحفاظ على الخصائص الميكانيكية الأساسية، وسمك 0.4 مم يوفر:

- الحد الأدنى من الوزن الإضافي يساهم في كفاءة استهلاك الوقود للقوارب والسفن.

- تحسين التخصيص في الأجزاء التي تتطلب تشكيلًا مرنًا ودقيقًا.

- تسخين وتبريد أسرع أثناء التصنيع، مما يتيح تقليل دورة التصنيع.

- تقليل هدر المواد في عمليات التشذيب والقطع للمكونات ذات الحجم المقيد.